钛铁矿选矿技术及设备的发展(部分)

1、重选

重选方法因其生产成本低,对环境污染少而倍受重视,目前在提高重选效率、研究及新设备方面有了新进展:

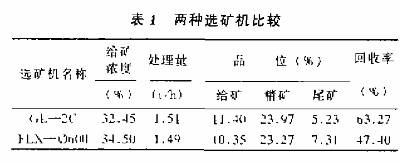

攀钢选钛厂采用广州院研制的GL—2C螺旋替代原有的FLX—60Umm,铸铁螺旋选矿机取得了较好的结果,在精矿品位相近的情况下,微细粒级钛铁矿回收率提高15个百分点,其两种选矿机比较见表1

表1 两种选矿机比较

GL—2C螺旋有利于下特点:1,槽面采用多种线型组合而成,矿物在槽面上分带明显;2,螺距从上到下逐渐增大,有利于矿物分选,并减少了末圈堆矿现象的发生;3,GL—2C螺旋在第二圈之后有一个断面收缩门,使矿浆全部混匀分选,有利于将被夹杂带入横面外缘的重矿物全部收回,同时也是螺旋脱水作用得到缓解。GL螺旋选矿机的以上特点决定了它不需要冲洗水,对细粒级回收率高等优点,

摇床在钛铁矿选矿中得到较广泛的应用,特别是一些小型矿山使用摇床便得到合格精矿。昆明地区矿样采用摇床—摇床工艺,经除铁后钛铁矿品位达到48.82%,回收率76%以上。山于电选中矿温较大,返回再选时效果很差。因此,攀钢选钛厂生产上应用摇床处理电选中矿,取得了较好效果。另外,钢城企业公司海利用摇床从电选尾矿中回收钛铁矿。

2、电选

电选作为生产钛精矿的最后把关作业,得到了广泛应用。攀钢选钛厂采用长沙院研制生产的YD—3型高压电选机选别重选别的重选粗精矿,结果很好;原矿品位28.86%,精矿品位47.74%,尾矿品位10.63%,作业回收率达84.18%,1994年,该厂从美国引进两台HTP(25)231~200CardPon型电选机,从生产应用情况来看,该机型不适合选别原生钛铁矿。与 YD—3型电选机比较,精矿品位低0.84%,尾矿品位高3.98%,回收率低8.32%.主要原因是Garpco型电选机是为选别海滨砂矿设计,对含沙泥量大的原生矿不适应。采用气流式悬浮电选机处理细粒钛铁矿也得到品位49.17%,作业回收率82.41%d的较好结果,探索了细粒钛铁矿电选回收的可行性

3、磁选

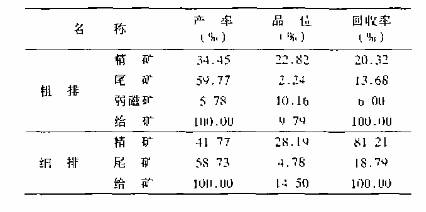

采用SSS-H高梯度磁选机分级机抛尾实验表明,粗细粒级经强磁选机抛尾后,其富集比均大于2,回收率大于80%,j结果见表2

表2 SLON型高梯度磁选机分级机抛尾实验结果

攀钢选钛厂还探讨了用SLON型强磁机替代重选螺旋选矿机富集钛铁矿的可行性,并初步得出了满意的结果

长沙院采用仿环斯型齿介质高梯度强磁机处理重选精矿,可以降低重选精矿品位,有利于提高在、重选作业回收率,从而提高整个选钛厂的总回收率,重选精品矿品位月、约21%-23%,经过强磁选后,强磁精矿品位约28%-29%,作业回收率大90%以上,通过在重选—电选工艺流程中国加入弱磁作业,即成为重选—强磁—电选工艺流程后,使选钛厂主流程回收率由原来的30%提高到35%,我公司开元机械生产的是双立环脉动高梯度磁选机。

广州院研制的带式强磁表面场强可达10000Oe,用于攀钢选钛厂原矿抛尾作业,其结果表明,作业回收率达80%,抛尾率35%以上,

强磁磁选机的成功应用还在于细粒级钛铁矿的分选上,由于重选时-0.074mm粒级回收率很低下,使得大量钛铁矿因此而损失。赣州所采用SLON-1500立环式脉动高梯度磁选机选别攀钢选钛厂微细粒级钛铁矿工业试验,获得指标未:原矿品位11.03%,粗钛精矿品位21.22%,产率39.63%。回收率76.24%,为细粒级钛铁矿的浮选回收打下了基础。

4、浮选

浮选法是回收细粒钛铁矿的有效方法,20世纪40年代末起,钛铁矿的浮选法就已成功的用于工生产,陆续建厂的有美国的麦克太尔矿,芬兰的奥坦麦克矿。挪威的太尔尼斯选厂,前苏联库辛矿,我国的承钢双塔山选矿厂,重钢的钛铁矿,以及攀钢选钛厂等

原生钛铁矿选矿技术的进展

4.1、浮选药剂

进行钛铁矿浮选之前,先要用浮选法分选出硫化物,然后再浮选出钛铁矿。硫化物浮选采用常规浮选药剂制度,即用黄药为捕收剂,2号油为起泡剂,硫酸味PH调整剂,有的选厂还采用硫酸铜作为硫化物浮选的活化剂

对钛铁矿浮选药剂的研究比较多,钛铁矿常用的捕收剂为脂肪酸类,国外多用油酸及盐类,如塔尔油皂火使用捕收剂与煤油混合,今年来有人研究使用苯乙烯磷酸,水扬羟肟酸等作为钛铁矿浮选捕收剂

两种或多种药剂组合起来其选别效果往往优于其中任何一种药剂,这就是药剂的协同效应,近年来采用混合药剂浮选钛铁矿成为研究的主要方向。用苯乙烯磷酸、与松醇油4:1比例混合,用来浮选攀枝花细粒钛铁矿,效果较好,经一次粗选五次精选可获得含TIO247.22%,回收率74.58%的钛精矿.MOS捕获剂是朱建光研制的一种钛铁矿捕收剂,浮选攀枝花细粒钛铁矿得到的指标:给矿品位21%,精矿品位47.%%以上,浮选作业回收率70%左右:目前,该厂已经用MOS捕收剂进行浮选选铁矿生产。

采用Fax组合药剂浮选攀枝花钛铁矿,可实现全粒级入选(-0.15nm,-0.00nm)。F46x处理磁选尾矿,经过一粗一扫四精选别,实验指标为:原矿TIO2品位11.03%,精矿TIO2品位48.45%浮选作业回收率80%。

彩用肟酸、煤油等组合分配成ROB捕收剂,小试指标较好,目前在攀钢选钛厂进行工业试验,给矿品位21%,精矿品位48%,浮选收率70%以上。

以复配脂肪酸皂为捕收剂,Pb(NO3)2为活化剂,在不添加任何抑制剂的情况下,实现了钛铁矿与脉石矿物的良好分离。在攀钢选钛厂微细粒级浮选结果为:给矿品位21.96%,精矿品位48.82%,浮选收率63.25。由于没有彩用抑制剂、钛铁矿浮选药剂成本大幅度降低。

4.2、浮选机理

苯乙烯膦酸与钛铁矿的表面键合机理后认为,捕收剂为钛铁矿作用,先通过膦酸基团中的氧化钛铁矿表面具有未补偿健或弱补偿健的晶格阳离子生成四元环螯合物或难溶化合物。同时,苯乙烯基的离域π电子与晶格阳离子的π电子相互作用。钛铁矿表面的Fe3+、Fe2+、Ti4+与SPA作用活性的相对大小为Fe3+>Fe2+>Ti4+,少量的Mg2+和

海量的AL3+、Mn2+对钛铁矿可浮性的影响不明显。将钛铁矿预先加热氧化增大表面积Fe3+的分布密度,延长充气搅拌时间,则能显著提高其浮选回收率。在酸性的条件下,硫酸的活化作用主要促进充气搅拌过程中钛铁矿表面的电化学溶解,因而SPA捕收铁矿的能力增强。

水扬羟脂酸与钛铁矿的作用机理、通过对水扬羟酸浮选铁矿时矿浆pH值对回收率和ε电位达-40mV。因此认为水扬羟肟酸在钛铁矿上的吸附为化学吸附。

利用微波能预处理钛铁矿,其机理研究表明,微波能加速了钛铁矿表面亚铁离子氧化成三价铁离子,加强了油酸根离子在其表面的吸附,从而大幅度提高了钛铁矿的浮选回收率。通过在钛铁矿浮选时添加Pb(NO3)2作活化剂、钛铁矿浮选回收率由65%提高到83%。矿物表面电位研究表明:铅离子选择性地吸附于钛铁矿的Helmholzt层、加强了油酸根离子在钛铁矿表面的吸附,从而活化了钛铁矿。

4.3、芬半奥坦玫克(Olanmaki)选矿厂在大量研究的基础上,利用不脱泥方法,用塔尔油为捕收剂,燃料油为辅助捕收剂,Etoxolp-19为乳化剂、在长时间搅拌条件下,实现了钛铁矿的油药混合浮选,并得到比用单一塔尔油脱泥浮选更好的效果。

研究表明:当给矿含有矿泥时,添加燃料油是完全必要时、同时随着给料粒度不同、所要求的油药比也不同、即粒度愈细,比表面愈大,燃料油的比便越大。细泥多时,若不加燃料油、则浮选矿浆粘稠、且无选择性。

乳化剂对搅拌速度和浮选结果有很大影响。在所研究的乳化剂当中,阴离子乳化剂并不提高搅拌速度和改善浮选指标:在非离子乳化剂中、如聚乙醇醚脂肪醇、聚乙二醇醚脂肪酸和聚乙二醇醚烷基酚中、以聚乙二醇醚烷基本分最为有效,它能加速搅拌和改善浮选指标。

对微细粒级钛铁矿的自载体浮选,分选进行了研究。以苯乙烯膦酸为捕收剂浮选攀枝花细泥,自载体浮选效果优于常夫浮选结果。在粗选精矿两次精选,粗选尾矿两次扫选的对比开路流程中,自载体浮选获得的钛精矿品位为含TiO2 36.51,回收率78.17%,比常规浮选钛精矿品位高2.11%,回收率高出26.84%。絮凝分选试验结果表明,氧化石蜡皂与HPAM30联合使用是较好的选择性絮凝分离药剂制度。

5、联合流程分选钛铁矿

重-磁-电-浮等选矿方法均可用于钛铁矿选矿富集,重选生产可靠。成本低,适于处理较粗粒级物料,而对细粒级物料选别较差、回收率低;细粒物料进入电选造成选车间粉尘大,严重损害工人的身心健康,粗钛精矿筛分分级,粗粒电选、细粒浮选新工艺,获得钛精矿品位47.74%,精选作业回收率78.13%的工业试验指标,比同期单一电选的精选作业回收率高3.46%,电选车间粉尘降低了55.73%。

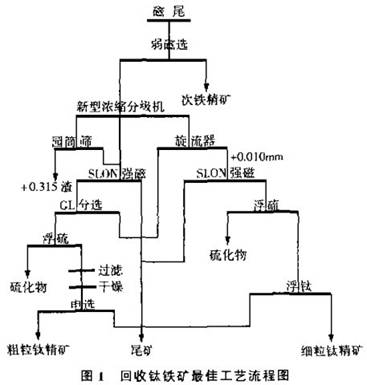

回收钛铁矿的最佳工艺流程(图1)

从图1可以看出、彩用联合流程选别钛铁矿是钛铁矿选矿技术的发展方向。

6、结论

(1)重选-电选流程选别钛铁矿仍是当前选别钛铁矿的主要工艺流程。为最大限度地回收钛铁矿资源、细粒级钛铁矿的选别愈来愈引起选钛厂家的重视,强磁浮选是回收细粒级钛铁矿的有效方法、联合流程选别钛铁矿是钛铁矿选矿技术的发展方向。

(2)浮钛以组合捕收剂的研究为主、并使用活化剂、使浮选率有一定提高、而药剂成本大幅度降低。

以上从各个角度及各个选矿设备来介绍了钛铁矿选矿技术的发展情况,欢迎您致电我公司咨询钛铁矿选矿技术。