赤铁矿选矿脱硅脱硫研究

铁矿石中的含硫属于有害杂质,一般要求在冶炼之前尽量通过选矿方法去除。

含硫杂质矿物包括硫化物类型,如黄铁矿和磁黄铁矿。黄铁矿为非磁性矿物,可在磁选铁时脱除,或添加硫化矿捕收剂用反浮选方法脱除。磁黄铁矿具有强磁性,在赤铁矿强磁选前可用弱磁选去除或反浮选方法去除。

含硫杂质矿物还包括硫酸盐类型,如重晶石。硫酸盐类型矿物一般为非磁性矿物,可以采用磁选方法与铁矿物分离,或用反浮选方法脱除。

铁矿石中的石英类型含硅杂质,一般要求在冶炼之前尽量通过选矿方法去除。通常可采用强磁选和反浮选脱硅的方法。

云南某铁矿区初步探明铁矿石储量约4000万t,矿石属于嵌布关系复杂、含硫(重晶石型)高、含硅高(石英型)、粒度细、单体解离困难的难选矿石。作者对该类难选矿石进行了多方案选矿试验研究。最终确定用“强磁选+反浮选脱硅脱硫”方案,在原矿品位Fe 50.13%、S 1.38%的条件下,获得铁精矿品位 Fe50.13%、S 0.46,铁回收率Fe 75.15%。78.72%的硫被脱除进入尾矿。解决了该矿石分选利用的问题,并为同类型矿石资源的合理开发利用提供了有益的指导。

1、试验矿样的工艺矿物学研究

1.1、试验矿样的元素和矿物组成

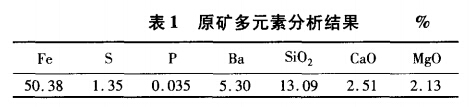

试验矿样的原矿多元素分析结果见表1。

由表1可以看出:矿石中可供选矿回收的主要组分是铁,需要排除的造渣组分以硅为主,次为钡和钾;有害杂质磷的含量很低,但硫明显偏高,因此选矿过程中需要密切注意硫的富集趋势。

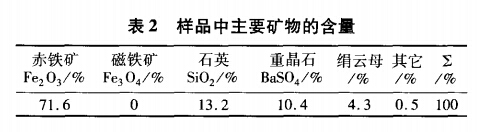

经镜下鉴定、X射线衍射分析和扫描电镜分析,矿石的主要组成矿物种类较为简单,铁矿物均以赤铁矿为主;脉石矿物主要是石英和重晶石,其次为绢云母。重晶石是矿石中硫元素的主要携带矿物。表2列出了样品中主要矿物的重量含量。

1.2、试验矿样的矿石结果

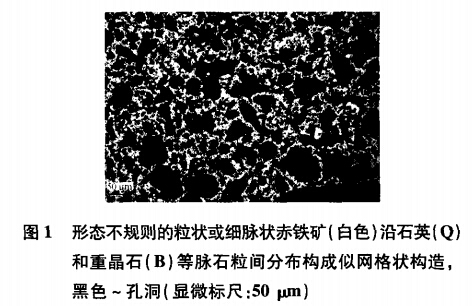

赤铁矿常呈细小的片状、粒状、较为细小的不规则团块状、细脉状集合体,粒度大多在0.02~0.15mm之间,粒间充填的脉石矿物除石英和绢云母以外,还常见重晶石分布,见图1。

1.3、试验矿样中的赤铁矿嵌布粒度

矿石中主要矿物的粒度组成及其分布特点,对确定磨矿细度和制订合理的选矿工艺流程有着直接的影响。为此,在显微镜下对样品中赤铁矿的嵌布粒度进行了统计,结果表明,欲使矿石中90%以上的赤铁矿呈单体产出,需选择的磨矿细度为-0.105mm,此时-0.074mm部分约占85%。但是,即便是在此细度下,仍有相当数量的赤铁矿与石英、重晶石的连生体,造成精矿品位难以提高,含硫难以降低。工艺矿物学研究表明,该矿石欲分选获得含Fe品位大于60%的精矿是非常困难的。

2、强磁选脱硅脱硫试验

2.1、强磁选粗选条件试验

(1)强磁选粗选工艺流程。考虑到试验矿样中的绝大部分有用矿物均为弱磁性赤铁矿,决定采用强磁选机进行分选赤铁矿,脱除部分矿泥、石英和重晶石的试验。

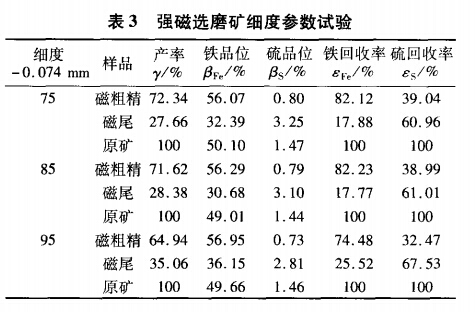

采用SHP-φ1000湿式强磁选机,固定强磁选磁感应强度为1.40T,给矿量为500g,给矿矿浆浓度为20%。变动磨矿细度参数,给矿粒度-0.074mm分别占75%,85%,95%,强磁选所得数据见表3。

2.2、强磁选精选条件试验

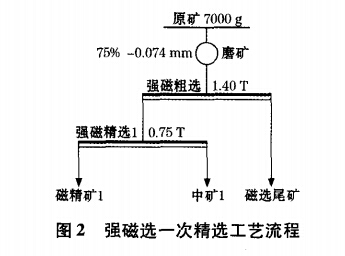

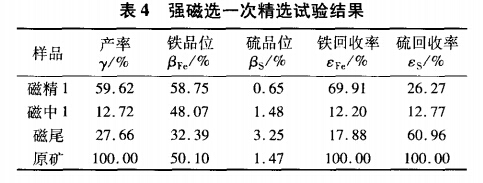

取矿样7000g,磨矿细度-0.074mm占75%,强磁选粗选磁感应强度为1.40T,获得强磁选粗精矿,再对其进行一次精选试验(精选磁感应强度为0.75T)。试验流程见图2,结果见表4。

一次精选后磁精矿1铁品位上升,硫品位下降,但仍未达到合格要求。

随后还进行了强磁选二次精选、细磨至-0.074mm占93%强磁选三次精选的试验,磁精矿铁品位有所上升,但仍不能超过60%;硫品位下降,但仍未达到合格要求。与此同时,磁选作业铁回收率下降较大。

强磁选可提高物料品位,脱除部分矿泥和重晶石。综合考虑,磁选以粗磨只做一次粗选为宜。后继试验流程将磁选粗精矿进一步细磨后浮选,以提高铁品位和降低硫品位,这样可获得较高的综合铁回收率。

3、磁粗精矿细磨反浮选试验

3.1、强磁选粗选磁粗精矿浮选试验样的制备

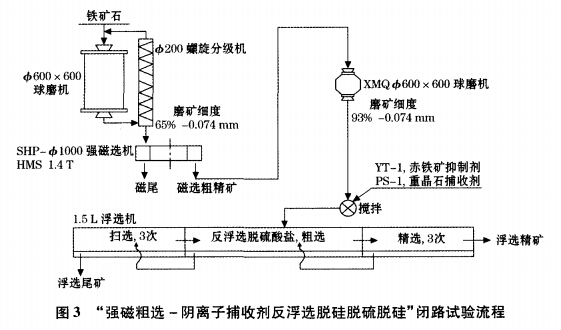

强磁选粗选磁粗精矿浮选试验的制备流程见图3,其粗选磁场磁感应强度为1.4T,磁选指标见表3。

3.2、磁粗精矿胺类阳离子捕收剂反浮选试验

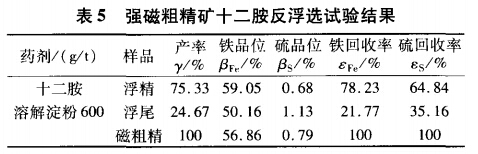

取强磁选粗选粗精矿作为反浮选的给矿,细磨至-0.074mm占93%。调整矿浆pH值为5.5,采用十二胺作为捕收剂多次精选,试验结果见表5。

显然,对本矿样采用较常规的十二胺阳离子捕收剂进行反浮选,精矿铁品位有所上升,但仍不能超过60%;硫品位下降,但仍未达到合格要求。

3.3、磁粗精矿脂肪酸类阴离子捕收剂反浮选试验

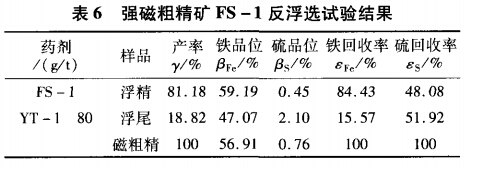

取强磁选粗选粗精矿作为反浮选的给矿,细磨至-0.074mm占93%。采用阴离子捕收剂FS-1作为重晶石捕收剂,添加YT-1作为赤铁矿抑制剂。试验结果见表6。呈现出脱硫的趋势。

3.4、“强磁选+反浮选脱硅脱硫”全流程闭路试验

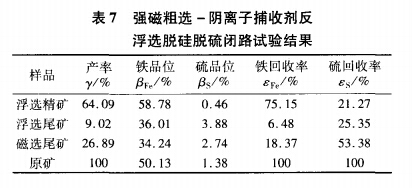

“强磁选+反浮选脱硅脱硫”闭路试验全流程见图3,闭路试验结果见表7。

4、结论

(1)工艺矿物学研究表明,本铁矿石属于嵌布关系复杂、含硫(重晶石型)高、含硅(石英型)高、粒度细的难选矿石,通过选矿获取高铁品位和低硫含量的铁精矿的难度很大。

(2)原矿粗磨至-0.074mm占65%,经1.4T强磁选后可提高物料铁品位至56.91%,脱除部分矿泥、石英和重晶石。继续强磁选精选,品位提高有限,回收率下降。综合考虑,强磁选以只做一次选为宜。

(3)取强磁选粗选粗精矿作为反浮选的给矿,细磨至-0.074mm占93%。采用十二胺作为捕收剂多次反浮选,精矿铁品位上升到59.05%,但仍不能超过60%;硫品位下降到0.68%,但仍未达到合格要求。

(4)取强磁选粗选粗精矿作为反浮选的给矿,细磨至-0.074mm占93%。采用阴离子捕收剂FS-1作为重晶石反浮选捕收剂,开路试验作业脱硫率51.92%。

(5)采用“强磁选+反浮选脱硅脱硫”流程方案进行闭路试验,在原矿品位Fe 50.13%、S 1.38%的条件下,获得铁精矿品位Fe 58.78%、S 0.46%,铁回收率Fe 75.15%。78.72%的硫被脱除进入尾矿,仅有21.27%的硫进入精矿。综合评价,本流程及其试验指标是合理的,生产成本和基建费用也较低。在保证较高的铁回收率的前提下,所获得的产品品级虽略低,但还是有市场需求的。本试验结果为同类型矿石的合理开发利用提供了有益的指导。

转载请注明来源:www.shanchuan371.com