1、永磁筒式磁选机的槽体设计

槽体是矿浆进行分选的窗口,合理的槽体结构设计必须与磁系的设计相匹配,优化后CTN系列磁选机采用逆流型槽体,具有给矿均匀、分选带长和矿浆液位高等特点。

给矿均匀性对磁选机的分选效果有着至关重要的影响,因此,磁选机槽体在设计时必须保证给矿均匀,否则会造成分选区局部矿浆浓度偏高,直接影响磁选机的分选效果和处理能力。目前,大型磁选机在设计时都配有专门的给矿机构,*常见的是密封管式给料器和斜梯形平面给料板,这2种给料方式可以较好地解决给料不均的难题,但是这2种机构都是独立于分选槽体之外的,结构较为复杂,占地面积大。

新结构CTN系列磁选机槽体结构在槽体给矿箱设置有给矿溢流板,将给矿箱分为左右两室,在右室下部设置有同间距多个给矿管,矿浆给入给矿箱左室,经过给矿溢流堰板进入磁选机右室,再由右室下部的多个给矿管给入磁选机分选空间,这样矿浆经过一次溢流和一次给矿管多点给矿,可以保证给矿均匀。

新的CTN结构磁选机槽体设计有专门的尾矿溢流堰:一方面能够缓解槽体内矿浆液面波动,稳定矿浆液面高度,使矿浆有足够的空间和时间进行分选;另一方面经过分选区后的矿浆中仍有少部分磁性矿物未吸附到磁筒表面,尾矿溢流堰可以使尾矿中的磁性物质二次富集到磁筒表面,提高磁选机的回收率。

为了保证有合适的尾矿溢流量,在尾矿管上设置液位调整机构,可以根据需要控制其开度,保证了在给矿量小的时候依然有较高的矿浆液面产生溢流,增加了矿浆与磁筒的接触面积与接触时间,*大限度地提高了磁选机回收率,进而提高了工作效率。

2、永磁筒式磁选机传动系统设计

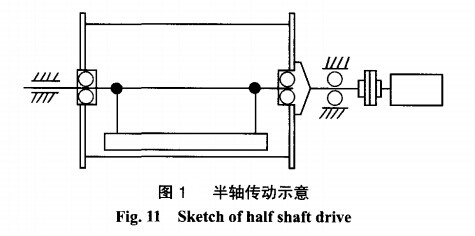

传统的筒式磁选机,目前大多采用轴承内置式半轴同心传动形式。磁系固定在中心长轴上,中心长轴一段支撑在机架上,另一端通过轴承支撑于端盖内的轴承套内,减速器通过联轴器带动半轴转动进而驱动磁筒转动,如图1所示。在该传动形式中,支撑长轴的传动端轴承既要承受磁筒的质量,又要承受磁系的质量,轴承受到的载荷较大,并且该传动系统多采用联轴器结构连接动力部分与工作磁筒,整机占地面积大,更加不利的是,无法实现在设备运转过程中添加油润滑。

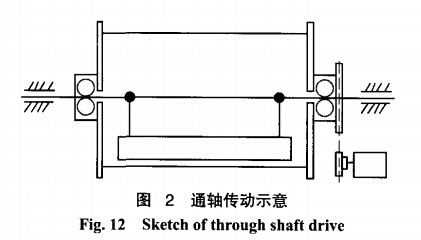

优化设计后的传动系统采用通轴传动形式,如图2所示。中心轴贯穿于筒体内,其两端均支撑于机架上。磁筒通过两端的外置式轴承支撑于中心轴上,磁系固定于中心轴上,磁系的质量可以通过中心轴直接传递到机架上,这样轴承只承担了筒体的质量,轴承受力大幅减小,使用寿命增加,设备的机械稳定性增强。

采用通轴传动后驱动装置和磁筒之间异位布置,驱动装置通过链条、三角带或者齿轮带动一端的轴承套转动,进而带动磁筒旋转。这样的布置方式可以减小磁选机的地占面积,并且由于此时中心轴仅为支撑作用,可以在其两端设置润滑油孔,实现在磁选机工作时,也能对两端轴承进行润滑。

3、永磁筒式磁选机的应用

优化后的CTN系列磁选机具有磁场强度高、磁场作用深度大、分选带长、机械性能稳定等特点,除在铁矿山得到应用外,还在以下3个领域得到广泛应用:

(1)洗煤厂磁性重介质回收:磁选法是目前选煤工艺中*主要的分选方法,由于磁性重介质在工艺流程的损耗,提高磁系介质的回收率一直是选煤企业追逐的目标之一。山西临汾某洗煤厂使用优化后的CTN1030型磁选机,在给入矿浆质量浓度为220kg/m3时,经过一次磁选,磁性重介质回收率高达99.9%以上。

(2)非金属矿除铁提纯:非金属矿中含有的铁磁性杂质具有磁性弱、含量低、去除难的杂点,因此所用的磁选设备必须保证磁性物的回收率。河北某硅砂生产企业采用新结构CTN1021型磁选机,在给入矿浆铁含量为0.18%时,经过一次分选,获得的硅砂精料含铁矿<0.05%,除铁效果明显,确保了硅砂质量的稳定。

(3)有色金属矿除铁:在云南锡石多金属硫化矿除铁应用中,使用优化后的CTN1021型磁选机取代原浮选作业,使*终精矿含铁量稳定在1%以下,实现了锡石矿中铁的有效脱除。

永磁筒式磁选机和应用于赤铁矿选矿、褐铁矿选矿、磁铁矿选矿等选矿工艺中,根据用户的需求可定做永磁或者强磁的,需要的用户请联系我们。

转载请注明来源:http://www.kyjx.com