首钢秘鲁铁矿位于秘鲁西南部的伊卡大区,是首钢集团重要的境外矿石基地,年处理高品位磁铁矿1000多尤吨,年产精矿700多尤吨,为了扩大产能、提高分选指标、减少原有设备的占地面积,首钢秘鲁铁矿决定对旧的生产线进行技术发行和设备的升级换代。

1、矿石性质

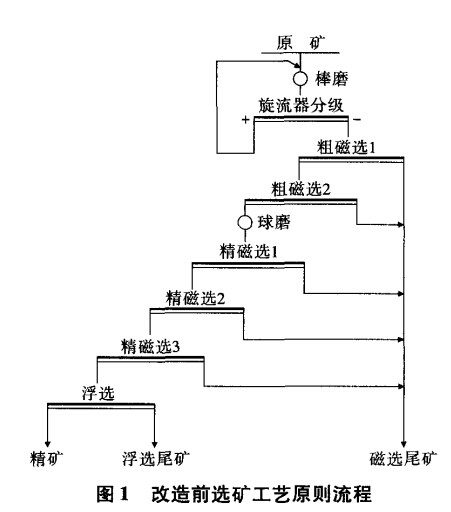

秘鲁铁矿目前处理的铁矿为含铜、低磷高硫酸性磁铁矿石。矿石中可供选矿回收的主要组分是铁、铜、钴、硫,需要选矿丢弃的组分是SiO2、Al2O3、CaO、MgO等。矿石中金属矿物以磁铁矿为主,其次是半假象赤铁矿、假象赤铁矿、褐铁矿、黄铁矿、白铁矿、磁黄铁矿、黄铜矿,另有少量铜兰、闪锌矿、方铅矿、辉铜矿等,脉石主要是阳起石、透闪石和普通角闪石。矿石中的有害组分磷、砷含量很低,对选矿产品质量影响很小,但是硫含量很高,选矿过程必须采用脱硫作用,以获得合格的铁精矿,因此选厂采用了阶段磨矿、弱磁选回收铁矿石矿物,利用浮选进行脱硫作业获得*终精矿的工艺流程,发行前选矿原则流程见图1。

2、存在的问题及原因分析

随着矿山规模扩大,选矿厂处理量逐渐增大,原磁选流程及磁铁矿选矿设备逐渐暴露出其不适应性。

(1)处理能力低。在现有流程中,采用的磁选机种类型号较多,其中粗磁选采用了Φ600mm双筒磁选机,精磁选采用了Φ600mm三筒的磁选机,为减少金属损失,球磨机不得不降低处理量,从而影响选矿生产的顺利进行,限制了选矿能力的进一步扩展。

(2)分选效果差。选矿指标随着矿量变化而波动,当矿量增大,矿浆在选别空间流速加快,导致尾矿品位升高,且矿浆量的增大极易造成尾矿来不及排出而发生跑矿现象,致使金属回收率降低。

(3)占地面积大。以选厂中的**系列为例,精选段原有流程中需要排布11台三筒精选磁选机,如需增加新的产能,选厂中已经没有新的空间增加新设备。为了提高产能,决定将原有的粗磁选机和精磁选机替换为Φ1200mm筒径的磁选机,并减少分选次数。

通过对流程中磁选的不适应性分析,提出了解决办法:①解决设备分选效果差,首先要提高磁选设备的技术指标,其次通过增大设备规格,实现设备对于矿浆波动的适应性;②通过更新采用单机处理能力大的新型设备,提高设备的作业率,同时减少占地面积。

3、磁选机选型试验

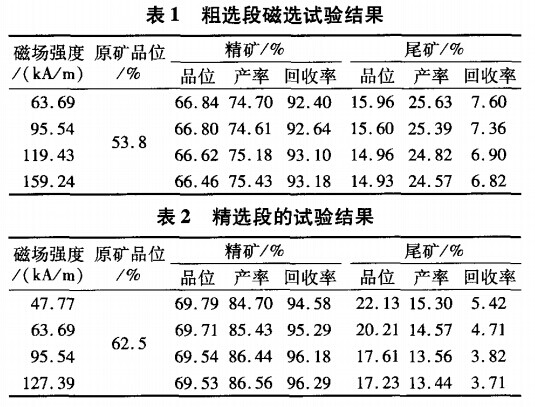

为选择合适的磁选机,首钢秘鲁铁矿对选厂流程中的矿样进行了试验,以选择合适的磁选机参数,试验采用了磁选管和实验室用的小型筒式磁选机分别进行了粗选和精选试验,试验结果见表1和表2。

由表1可以看出磁选设备的磁场强度从63.69kA/m到159.24kA/m时,精矿品位保持在66.46%~66.84%,精矿回收率随着磁场强度的增加由92.40%增加到93.18%,可见磁场强度对于精矿指标的影响较小。尾矿品位随着磁场强度从63.69kA/m增加到159.24kA/m变化时,出现下降趋势从15.96%下降到14.93%,尾矿品位基本保持在15%左右。

由表2可以看出分选场强对于精矿品位的影响不明显,磁场强度从47.77~127.39kA/m变化时,精矿品位从69.79%降低到69.53%,但随着磁场强度的增加精矿的回收率由94.58%提高到96.29%。分选场强对于尾矿品位的影响比较明显,磁场强度从47.77kA/m到127.39kA/m时,尾矿品位从22.13%降到17.23%。

通过上述试验分别确定了粗选磁选机和精选磁选机适宜的平均场强,并根据现场生产的处理能力确定了设备的规格型号。

4、BGRIMM系列磁选机

BGRIMM系列磁选机根据矿石在不同磨矿段数时的粒度,浓度以及分选指标的侧重点不同,依据磁铁矿石在磁场中的行为规律,对磁系和槽体等重要部件进行了全新的设计。该系列设备具有选矿效率高,机械性能可靠,处理量大以及对矿浆性质波动适应性强等优点。

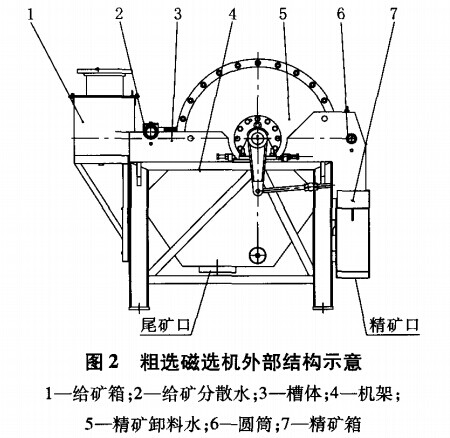

BGRIMM系列中的粗选用磁选机分选棒磨机的出料,分选粒度较粗,虽然矿物已有相当大的解离度,但解离仍不充分,分选时要求保证较高的回收率的前提下,尽量充分地抛出已经完全解离的粗细粒脉石矿物。粗选用磁选机在设计过程中采用了适宜粗料的给料方式,保证给矿的均匀性,矿浆经过矿浆通道进行磁筒的底部,在磁力作用下脉石尤其粗粒和大比重的脉石与磁性矿物首先实现分层分离,磁性矿物在较强磁场条件下形成磁链,随着筒体的旋转进入精矿卸矿区,非磁性矿物不受磁力的作用,随着矿浆一起流向尾矿卸料区。为保证尾矿卸料区中磁性矿物的充分后来居上,采用了较大磁系包角的磁系结构,并同时提高了矿浆液位。为减少进行精选中的脉石夹杂,通过采用较小磁极面,增加翻滚次数的磁路设计来实现。粗磁选磁选机的槽体机构和磁系结构适宜捕获较粗的磁性颗粒。粗磁选机的整机结构见图2。

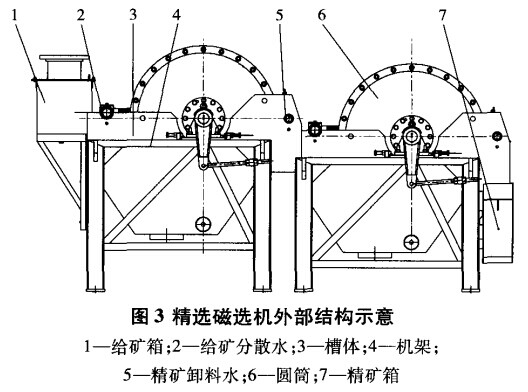

BGRIMM精选用磁选机是一种适合分选细粒强磁性矿物的高效分选设备。分选球磨机的出料,根据分选物料粒度细,矿物已基本完全解离,分选时要求在保证精矿品位的前提下,尽量提高精矿的回收率的要求。精选磁选机在设计过程中采用了适宜细料的给矿方式,保证给矿的均匀性,同时设置了给矿分散水以增加矿浆给入分选区时的分散性,保证矿浆以悬浮状态受到磁场作用。矿浆进入分选区在磁力作用下,磁性矿物沿磁力线方向形成磁链,与非磁性矿物出现分离现象,因为矿浆的流向与磁力线方向不一致容易导致磁链中夹杂着脉石矿粒,影响精矿品位。为剔除磁链中的脉石,通过增加磁极数量,来增加磁性矿物在运输过程中的磁翻滚或磁抖动次数,同时通过选择合适的磁场强度,形成适合捕收细粒磁铁矿石的磁场力,捕收极易流失的细粒磁铁矿物,来提高精矿回收率。精选过程由两次分选组成,**次分选的铁精矿在随着筒体的旋转进入卸料区,在精矿卸料水的作用下进入下一次精选作业。精选机的结构见图3。

5、现场工业考察调试及应用

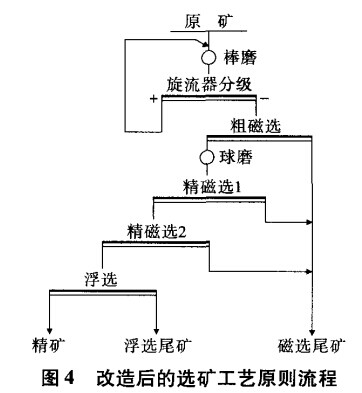

首钢秘鲁铁矿采用BGRIMM系列磁选机首先对选厂的9系列进行技术改造。通过采用单次粗磁选替代原有的两次粗磁选,通过采用两次精磁选代替原有的三次精磁选。改造后的选矿原则流程见图4。

为考察设备对现场工艺流程中矿石的适应性,进行了设备的适应性测试,对磁选机的磁偏角、底槽水流、排矿间隙等可调因素进行了调节。并且在保证棒磨机和球磨机的处理能力、磨矿效率不变的前提下对采用原流程的8系列和采用新流程的9系列进行了30d的新旧设备分选性能考察和对比,考察结果见图3、表4。

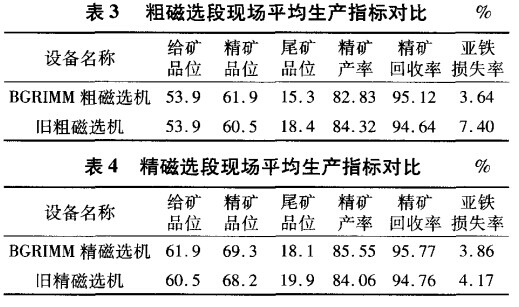

对于粗磁选段统计结果表明,在给矿品位53.9%时,BGRIMM粗选磁选机的精矿品位可以达到61.9%,尾矿品位为15.3%,精矿回收率达到95.12%,亚铁损失率为3.64%,与旧粗磁选机分选效果相比比精矿品位提高、尾矿品位降低,特别是亚铁损失率变小,各项分选指标都优于旧粗磁选机。

精磁选段的对比数据表明,BGRIMM精磁选机在平均给矿品位61.9%时,可以实现精矿品位69.3%,尾矿品位18.1%,精矿回收率95.77%的指标,与旧精磁选机相比尾矿品位低,精矿回收率高,同时亚铁损失率下降。BGRIMM精磁选机的分选指标明显优于旧精磁选机分选指标。

采用新流程的9系列利用2台BGRIMM粗磁选机和3台BGRIMM精磁选机取代了原有的4台粗磁选机和8台旧精选机,占地面积明显减少,与采用原流程的8系列相比,9系列的磁选设备不存在跑矿、漏矿现象,且磁选设备维护简单方便,减少了工人的劳动强度。参照9系列的改造试验,首钢秘鲁铁矿已逐步开始对所有系列进行流程改造和设备的更换。

6、磁铁矿选矿设备改进后的效果

(1)秘鲁铁矿通过采用新型的磁选设备降低了分选次数、减少了设备的占地面积实现了粗选段精矿回收率95.12%,精选段精矿回收率95.77,精矿品位69.3%的综合技术指标,实现了选矿厂的既定目标。

(2)BGRIMM系列磁选机在应用过程中性能可靠、分选高效、处理量大,并根据现场的选矿实践进行针对性设计,充分提高了秘鲁铁矿选矿厂的分选能力,保证了选厂磁选流程的高作业率。

以上我们开元机械给大家介绍了磁铁矿选矿设备的改造与更新,需要购买磁铁矿选矿设备或者有需要选场改造的用户请与我们取得联系。