新桥矿业公司是我国第二大硫铁矿山,该矿主要以硫铁矿为主,并伴生多种有益元素—铜、金、银、铁、铅、锌等。近年来随着矿山采掘深度的增加及地质探矿工作的完善,在矿床西翼-270m中段又发现了新的高硫含铜磁铁矿体,已探明总储量达300多万吨,研究合理的工艺流程对其综合回收各种有价元素,具有重要的经济意义。

1、矿物性质

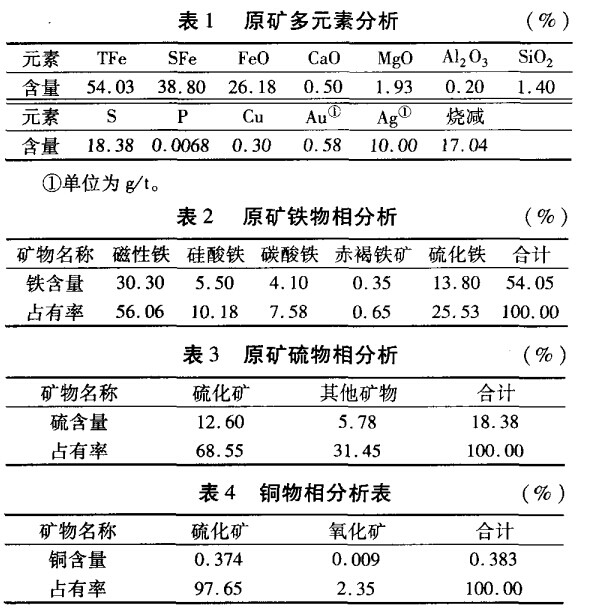

原矿多元素分析结果,铁、硫、铜物相分析结果分别见表1~表4。

由表1可知,该矿石的矿物化学成份比较简单,主要为铁和硫,其它成份含量都比较低,属碱性高铁高硫低硅型铁矿石;由表2可知,矿石中的铁矿物主要是磁性铁、硫化铁和碳酸铁;由表3可知,矿石中铜矿物以硫化矿为主。

矿石中磁铁矿主要呈不规则状嵌布于脉石矿物中,其次呈粒状产出;磁铁矿与黄铁矿、磁黄铁矿、黄铜矿紧密共生;黄铁矿、磁黄铁矿常沿磁铁矿裂隙或粒间充填胶结,磁铁矿呈交代残余结构或包体结构,嵌布粒度为0.043~0.833mm或0.011~0.021mm;黄铁矿嵌布粒度为0.02~0.417mm。

2、选矿生产工艺及现状

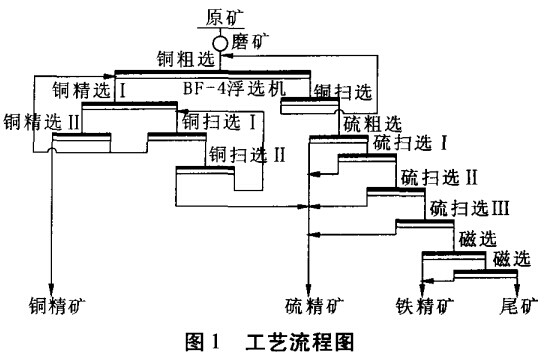

试验研究确定的磨选工艺流程见图1。碎矿工艺为二段一闭路流程,碎矿产品粒度为15~0mm,经摆式给矿机进入φ2.7m×2.7m的球磨机,磨至-200目占65%,矿浆加药搅拌后进入BF-4浮选机,铜硫等可浮后,泡沫进行铜硫分离浮选,铜的粗精矿经两次精选得铜精矿;浮选机理内矿浆进入选硫系统浮选,铜扫选尾矿进行硫的一粗三扫作业,得硫精矿;选硫后的矿浆经2台φ1.05m×1.8m的弱磁选机选出磁铁矿。铜精砂、硫精砂,尾砂经浓缩后,用板框压滤机脱水,磁铁矿用盘式过滤机脱水。

试生产期间暴露出的主要问题有:HD2800C山特维克圆锥破碎机的排矿粒度达不到设计的15mm;球磨跑粗,选铜指标差;设计选用的压滤脱水工艺不适应矿石性质,产品水份达20%;尾矿φ9m浓密池经常压死,使选铁厂不能正常连续运转。

3、工艺技术改造方案及结果

(1)为解决碎矿产品粒度粗,球磨能力不足问题,现场调整了球磨机的钢球配比,增加了φ120mm的大球,使球比从原来的φ100:φ80:φ60=3:4:3调整为:φ120:φ100:φ80:φ60=3:7:7:3,实现了球磨达产。

(2)因铜精砂与硫砂水份不达标,产品外运困难,将原一台8m2铜压滤机、一台180m2硫压滤机拆除,改装为一台4m2和60m2的陶瓷过滤机,使两产品水份降到了11%以下。

(3)因原矿品位下降,尾砂产率增加显著,致使浓缩尾砂的φ9m浓密池经常压死,且尾砂产品水份达25%以上,难以外运。将原尾砂先浓缩后压滤的流程改为尾砂经φ350mm旋流器分级,沉砂自然沥水后外运,溢流进φ9m浓密池后压滤脱水,有效地解决了压池问题。

(4)对于细粒尾砂的脱水,现场将两台40m2板框式压滤机拆除,改为两台21m2的陶瓷过滤机,彻底改变了浊水横流,尾砂外运难的状况。

4、选铁厂下一步改进设想

新桥矿选铁厂经过近两年的生产和几次改造,基本实现稳定生产,目前仍需解决的问题有:

(1)铜精矿品位和回收率较低,不适应市场要求,流程考察后发现铜大部分损失在硫中,下一步应研究用新型高效捕收剂替代原黄药作为铜的捕收剂,同时优化浮选设备,改善浮选指标。

(2)铁精矿含硫较高,流程考察表明原因在于选硫药剂搅拌时间和硫浮选时间均较短,因此决定在选硫之前增加搅拌桶并增加选硫浮选槽。

(3)优化磨选工艺,实现产能上升。目前选铁厂设计能力为20万t/a,但由于碎矿粒度的增大,使得球磨的处理能力难以上升,因此,宜进行细碎设备的更新改造,扩大细破设备的产能,降低细碎产品的粒度,从而提高磨选系统的处理能力。

转载请注明来源:www.kyjx.com