龙煤鹤岗分公司兴安选煤厂现原煤入洗量达到120万t,2000年兴安选煤厂采用国际首创的三产品无压给料重介质旋流器作为主选设备,生产工艺实现了分级入选、煤泥直接浮选,从实际应用来看工艺系统完善日趋成熟。

重介质选煤生产过程中的重介质损耗是企业的主要辅助材料消耗及成本构成因素之一。选煤厂介质消耗可分为管理介耗和技术介耗。其中脱介和磁选这两个环节直接关系到重介质技术损耗的高低,如果生产介质损耗过大,不但增加了煤炭洗选加工成本,而且会造成悬浮液密度控制不稳定,直接影响重介质选煤的分选效果。

1、磁选机尾矿带介量检查方法与分析

1.1、磁选机尾矿带介量检查方法

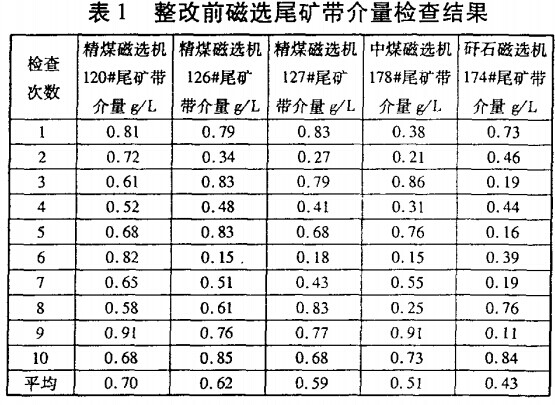

2008年5月在兴安选煤厂主洗系统正常生产情况下,对精煤、中煤、矸石共计5台磁选机尾矿进行了连续跟踪采样。采样时间间隔为1h,通过试验计算出每台磁选机尾矿的带介量,计算数据见表1。

1.2、磁选机尾矿带介量分析

从表1中可以看出,兴安选煤厂磁选机磁选净化回收效果虽然较好,但还需进一步加强管理,降低洗煤成本,因此加强磁选机管理对降低介质损耗是非常必要的。

2、存在的问题及改进措施

2.1、存在问题

(1)选煤厂采用不脱泥重介质分选工艺,入洗原煤大多原生煤泥含量较高,造成重悬浮液净化分流较大,致使磁选机入料浓度和煤泥含量偏高,给矿速度不稳定。

(2)磁选机结构与性能参数调整不当,排矿口间隙和磁系偏角偏大,滚筒转速未根据实际处理能力适当调整。

(3)磁选机技术检查条件和制度不完善。

(4)选煤厂选用的加重介质(磁铁矿粉)主要来源于烧结矿和太强铁矿制酸烧渣,其粒度、形状、比磁化系数、磁性物含量衰减率等特性指标均达不到重介质选煤厂对磁铁矿粉质量指标的要求。

2.2、改进措施

(1)更新部分精煤磁选机,增大精煤稀介质回收率。该厂原用的120#精煤磁选机型号为2DMM1024,考虑今后生产规模扩大的需求,2008年将原有设备淘汰,更新1台HMDS-36H×117H型号的磁选机用于精煤稀介质回收,既提高了磁选机处理能力,又提高了精煤稀介质回收率。

(2)调整好磁选机结构与性能参数。根据磁选机性能,结合实际,对磁选机的滚筒转速、分选区间隙、排矿口间隙、磁系偏角等结构性能参数进行必要的调整。

(3)加强磁选机工艺效果的检查分析。实际生产中,要做好磁选机的日常快速检查分析。实际生产中,要做好磁选机的日常快速检查和定期技术检查。一旦发现磁选尾矿中磁性矿物量>0.30g/L时,就要根据检查结果,及时调整操作工艺参数,严格控制好磁选尾矿带介损失。

(4)加强磁选机操作运行管理和日常维护管理。磁选机工作效果受操作工艺因素影响较大,给矿浓度及入料中煤泥含量要控制在适宜的范围。当稀悬浮液固体中磁性物含量低于50%时,磁选机入料浓度应小于20%,*佳浓度为15%左右;当稀悬浮液固体中煤泥含量较低时,磁选机的入料浓度可提高到20%~30%。

(5)重介质的选择。选煤用磁铁矿粉主要来源为天然磁铁矿石、烧结矿或硫铁矿烧渣。在选用磁铁矿粉时,除磁性物含量、粒度、相对真密度指标要达到设计规范要求外,还应检查分析磁铁矿粉的全欠缺和二价铁含量、表面氧化程度、脉石连生体和弱磁性矿物含量等特性。在1.5~0.75A激磁电流范围内测得的磁性物含量衰减率应≤5.0%。经检查分析,初步选定后,还必须根据现场工业试验和实际应用情况,*终确定选用符合本厂工艺特性要求的磁铁矿粉产品。

3、整改后的介耗经济效益分析计算

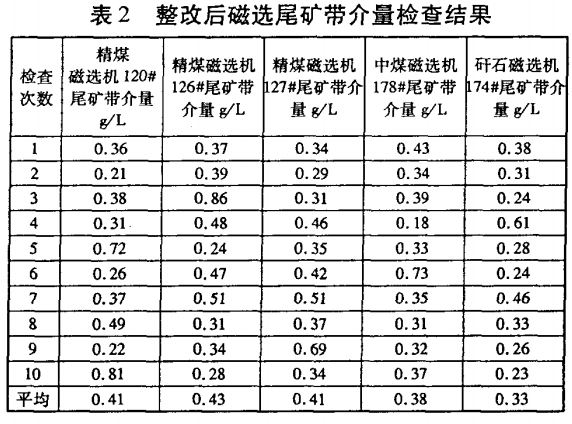

通过更新1台磁选机和对重介质回收工艺的改进和管理,介耗得到进一步降低。2008年11月,对更新后磁选机的尾矿做了10个连续生产班次的快速检查,见表2。对比原有的磁选机尾矿带介量数据,秘诀造后磁选机的入料浓度可提高到20%~30%,介质消耗降低27.4%,经济效益十分可观。

(1)改造前洗产品平均介耗为1.97kg/t。

(2)改造后洗产品介耗降低到1.43kg/t。

(3)按照每月入洗原煤量13.5万计算,则每年可节约介质为:

(1.97-1.43)kg/t×135000t×12=874.8t。

(4)介质粉价格为0.16万元/t,则每年可节省资金:

874.8×0.16万元/t=139.968万元。

4、结语

实践证明,*大限度地提高磁选机净化与回收工艺效果,降低磁选机尾矿带走的介质损耗,对降低重介质选煤厂总介质消耗有着及其重要的意义。

转载请注明来源:www.kyjx.com