在我国湖北、湖南、贵州、云南、广西等地均有丰富的鲕状赤铁矿,矿石中Al2O3含量从百分之几到十几不等,而铁矿中铝储量超过3%,对冶炼将产生一系列不良影响。因为Al2O3是高熔点酸性脉石,当高炉炉渣中Al2O3含量超过15%时,将引起炉渣熔点升高、黏度增大,使得渣铁分离困难,高炉利用系数降低。因此,一般要求入炉原料Al2O3含量小于2%,而鲕状赤铁矿中大量Al3+取代Fe3+形成类质同像的结构,导致单体解离困难,难以选别,是一种典型的难选铁矿石资源。

常见铝铁分离的有效方法有化学法(盐酸法和氯化法)、生物法和冶炼法(熔炼法和直接不愿法),但以上方法常用于处理铝土矿和赤泥。目前,国内对于高铝铁矿降铝技术报道的文章仅有中南大学采用的钠盐焙烧溶出法以及钠化还原—磁法处理高铝褐铁矿取得比较好的铝铁分离效果,对于高铝鲕状赤铁矿降铝报道的文章尚属空白。基于以上现状,研究了磁化焙烧—磁选、直接还原—磁选、深度还原—磁选3种工艺对某高铝鲕状赤欠缺矿降铝效果的影响,并对3种工艺的降铝效果进行了对比。

1、矿石性质

1.1、矿石矿相分析

试验所用原料是一种氧化铝含量较高的鲕状赤铁矿,呈砖红色块状,矿石主要金属矿物有赤铁矿和褐铁矿,透明矿物由水铝石及高岭土化的铝硅酸盐、细粒石英和碳酸盐矿物组成。

1.2、矿石化学多元素分析

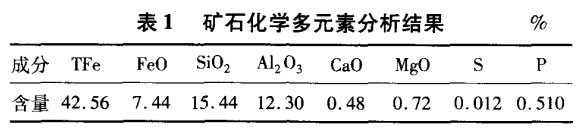

对原矿进行化学多元素分析,其结果见表1。

由表1可知,此矿石二元碱度R=0.03,属于典型的酸性矿石,有用金属铁含量为452.56%,二氧化硅含量为15.44%,氧化铝含量为12.30%,磷含量为0.510%。

2、试验方案

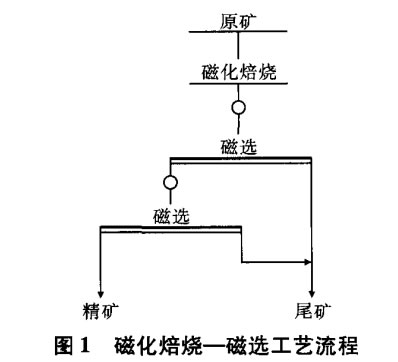

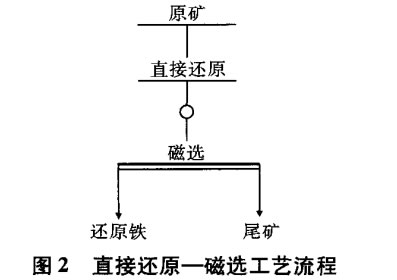

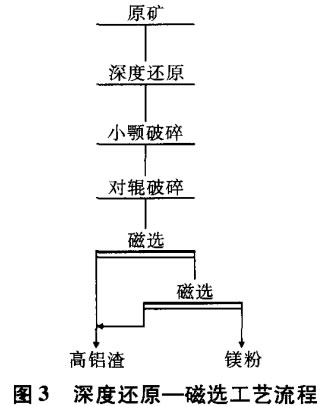

试验选择磁化焙烧—磁选、直接不愿—磁选、深度还原—磁选3种工艺对鲕状赤铁矿进行降铝研究,寻求一种铝铁有效分离的工艺,3种工艺试验流程分别见图1、图2、图3。其中用于磁化焙烧与直接不愿的原矿均为-2mm,深度还原团矿直径为36~50mm,原矿为-10mm。磁化焙烧—磁选工艺磨矿浓度为60.0%,第1段磨矿细度为-0.074mm 88.3%,第2段磨矿细度为-0.074mm 97.0%,2段湿式磁选磁场强度均为119.4kA/m。直接还原—磁选工艺磨矿细度为-0.0374mm 70.0%左右,湿式磁选磁场强度为119.4kA/m。深度还原—磁选工艺第1段颚式破碎至-5mm,第2段对辊破碎至-2mm,2段干式磁选磁场强度均为119.4kA/m。

3、试验结果与讨论

3.1、磁化焙烧—磁选脱铝工艺

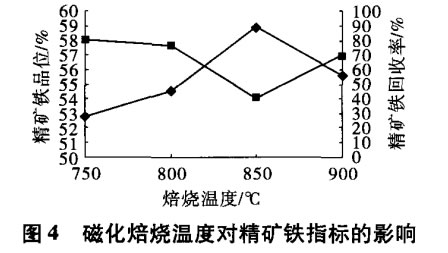

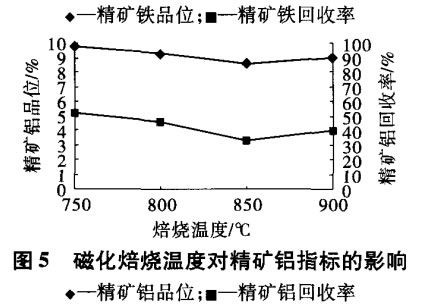

在试验确定的*佳煤粉用量为8%,保温时间为80min,随炉自然冷却的条件下,不同磁化焙烧温度对选精矿铁、铝指标的影响分别见图4、图5。

由图4可见,随着焙烧温度的升高,精矿铁品位先升高后降低,回收率变化与之相反。由图5可见,精矿中铝品位及回收率随焙烧温度的升高均先降低后升高。结合图4、图5还可发现,精矿铝含量变化规律与铁品位变化规律相反,两者回收率变化规律则相同。当焙烧温度为850℃时,精矿铁品位*高,铝含量*低,分别为58.86%和8.57%,回收率只有40.17%,说明在试验条件范围内磁化焙烧—磁选工艺无法获得理想的铁、铝指标。

3.2、直接不愿—磁选脱铝工艺

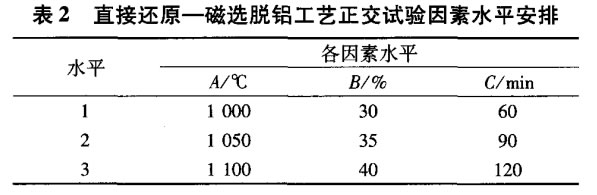

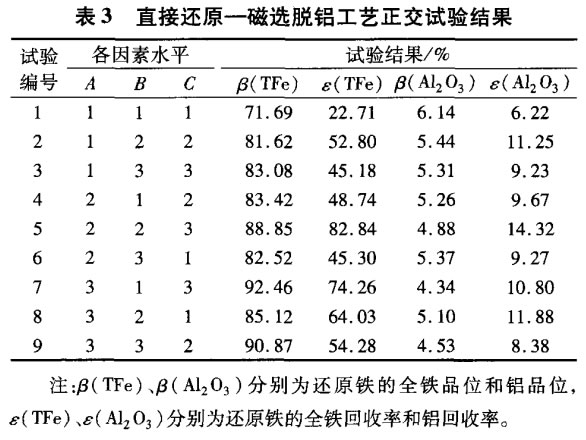

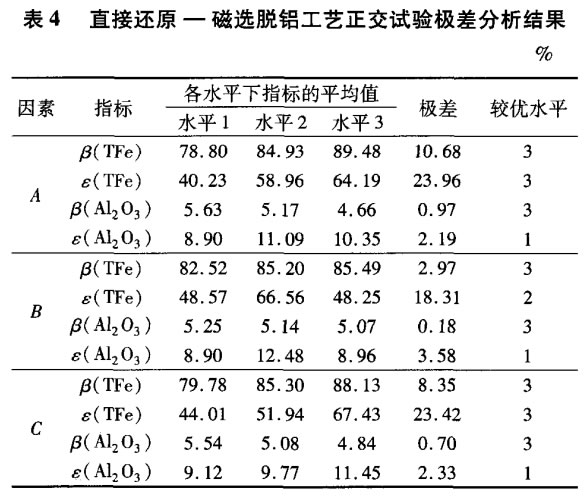

直接不愿—磁选工艺以不同的还原温度、煤粉用量、保温时间为考察因素(依次为因素A、B、C),每个因素各取3个水平,采用正交表L9[3(4)]安排试验。试验因素水平见表2,在前述试验方案中叙述的条件下,试验结果见表3。对表3试验结果进行极差分析,结果见表4。

由表4可知,直接还原—磁选脱铝工艺较优组合为A3B3C3,说明还原温度越高,还原剂用量越大,保温时间越长,越有利于原矿提铁降铝。由表3可知,在给定试验条件下,还原铁产品中铝含量在4.34%~6.14%,当还原铁产品中铝含量*低时,铁品位为92.46%,回收率为74.26%。虽然此工艺比磁化焙烧—磁选工艺降铝效果好,但是合格的直接不愿铁产品中铝含量一般要求小于3%,因此,有必要寻求其他脱铝工艺。

3.3、深度还原—磁选脱铝工艺

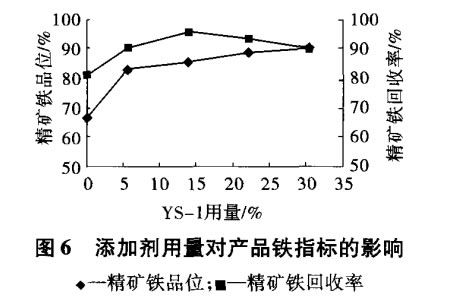

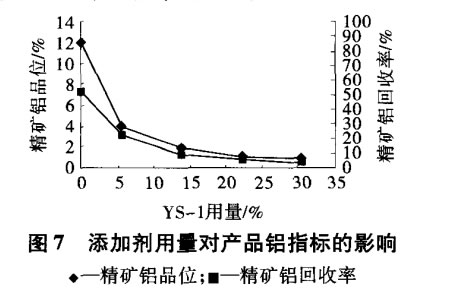

经过大量的试验发现,通过添加添加剂YS-1,采用深度还原—磁选工艺可获得铝含量低的高品位还原铁产品(铁粉)。由于高温破坏原矿鲕状结构,添加剂YS-1与原矿中铝的载体矿物反应生成新的物质,同时铁颗粒成核及晶核聚焦长大,只需破碎至-2mm干式磁选即可实现铝铁分离。在煤粉中用量为30%,还原温度为1450℃,保温40min的试验条件下,YS-1用量对还原铁产品指标的影响分别见图6、图7。

由图6可见,YS-1用量由0增加到30.44%时,还原铁产品铁品位不断升高,回收率先升高后降低。当YS-1用量为30.44%时,铁品位达到*大值为90.43%。当YS-1用量为13.92%时,铁回收率达到*大值为96.12%。当添加YS-1时,产品铁品位都超过了83%,回收率均达到90%以上。

由图7可见,还原铁产品中铝品位及回收率都随着YS-1用量的增加而显著降低,*低可降至0.81%,此时回收率为3.78%。由此可见,添加剂YS-1可明显降低还原铁产品中的铝品位。试验发现,增加YS-1用量必须升高还原反应温度铝铁分离效果才好,当YS-1用量超过13.92%时,还原温度不能低于1400℃,此工艺的关键在于控制YS-1和煤粉的用量。在YS-1用量为5.66%,煤粉用量为15%,1350℃保温40min的条件下,可获得铁品位为93.16%,铁回收率为88.45%,铝含量为2.02%,铝回收率为9.86%的高品位还原铁粉。

3.4、3种脱铝工艺的效果比较

对比以上3种工艺不难发现,磁化焙烧—磁选工艺获得的精矿铁品位不高,同时铝含量高,在8.5%~10%。直接还原—磁选工艺产品铁品位虽然达到90%以上,但铝含量在4.5%左右。深度还原—磁选工艺产品铁品位不仅在90%左右,同时铝可降至2.5%以下。因此,采用添加剂YS-1的深度还原—磁选工艺可实现该高铝鲕状赤铁矿铝铁的有效分离。

4、结论

(1)某高铝鲕状赤铁矿磁化焙烧—磁选工艺获得的精矿铁品位低于59%,同时铝含量高,在8.5%~10%。直接还原—磁选工艺产品铁品位虽然达到90%以上,但是铝含量仍在4.5%左右。深度还原—磁选工艺产品铁品位不仅有90%左右,同时铝可降至2.5%以下。

(2)在一定试验条件下,采用添加剂YS-1的深度还原—磁选工艺可获得铁品位为93.16%,铁回收率为88.45%,其中铝含量为2.02%的还原铁产品。

(3)添加剂YS-1可明显降低还原铁产品中的铝品位,在一定YS-1用量下必须严格控制煤粉的用量。

温馨提醒:我们开元机械是专业生产赤铁矿选矿设备、褐铁矿选矿设备的厂家,感兴趣的用户可以与我们取得联系,公司网址:www.kyjx.com