1、矿石性质

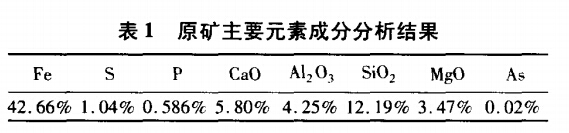

云南某铁矿石的主要矿物为赤铁矿和褐铁矿,还有少量磁铁矿;脉石矿物主要为方解石、绿泥石、石英等。主要元素分析结果及我想分析结果见表1和表2。

该铁矿原矿含铁品位达到42.66%,有害元素硫和砷含量较低,有害元素磷的含量高达0.586%,铁主要以赤褐铁矿的形态存在,磷矿物与铁矿物相互浸染,主要呈粒状分布于赤铁矿和褐铁矿中,嵌布粒度极细,属于非常难选的铁矿石。

2、选矿试验研究

对现场采集的矿样进行了常规的破碎、筛分、堆环取样,粒度为-2mm。分别做了单**程(强磁选、重选、直接浮选)和联合流程(分级磁选、分级重选、磁-浮/浮-磁联合选别和磁-重/重-磁联合选别)的选矿试验,但选别效果都不好,均没有得到较好指标的铁精矿,精矿中磷的含量也不能降到0.2%以下。为此,改变思路,决定先用还原焙烧的方法把原矿还原为磁铁矿,再用磁选方法选出铁精矿,再用浸出的方法将铁精矿中的磷降到0.2%以下。

2.1、还原焙烧试验

2.1.1、焙烧温度试验

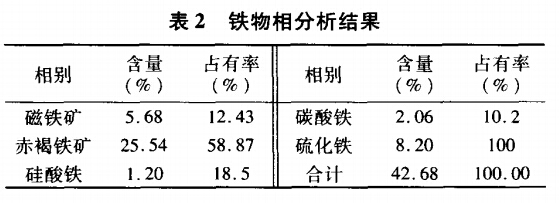

以焦炭为还原剂,将粒度为-1mm(用量为5%)的焦炭与-2mm的原矿分别在900,950,1000,1050,1100℃下还原焙烧20min,然后磨至-200目占100%,在磁选电流为2A条件下进行磁选,试验结果见图1。

由图1可知,焙烧温度太低时,还原不够充分,铁精矿的品位和回收率都较低,而焙烧温度太高又会引起过还原,同样影响铁精矿的品位和回收率。焙烧温度为980~1000℃时,铁精矿的品位和回收率较好,所以我们确定焙烧温度为1000℃。

2.1.2、还原剂用量试验

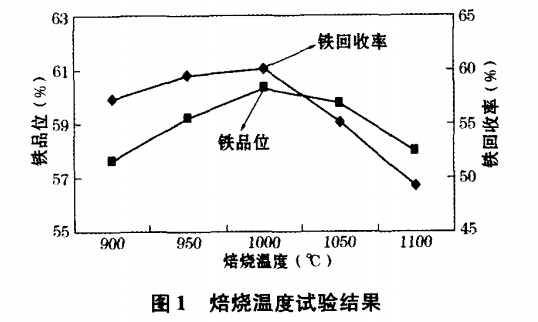

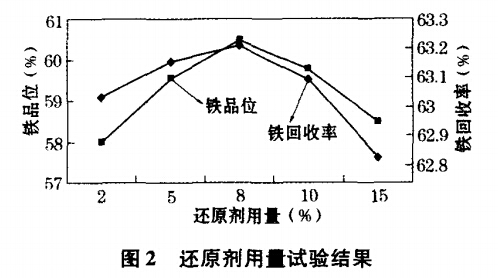

将原矿与焦炭混合,焦炭用量分别为2%,5%,8%,10%,15%,在1000℃下还原焙烧20min,然后磨至-200目占100%,在磁选电流为2A条件下进行磁选,试验结果见图2。

由图2可以看出,还原剂焦炭的用量以8%为宜,此时焙烧矿的磁选铁精矿指标较好。

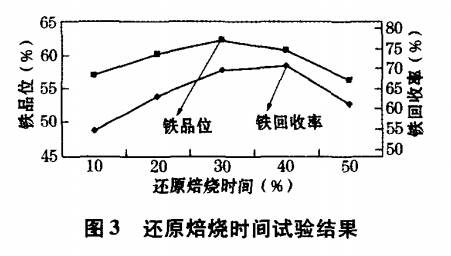

2.1.3焙烧时间

焙烧时间太短,反应没有完全进行,会降低精矿品位和回收率;焙烧时间太长,会消耗大量的热能,同时使反应生成物的磁性大大降低,影响后续的磁选效果。因此焙烧时间的试验也是极其重要的。将-2mm的原矿与-1mm焦炭混合,焦炭用量为8%,在1000℃下分别还原焙烧10,20,30,40,50min,然后磨至-200目占100%,在磁选电流为2A条件下进行磁选,结果见图3。

由图3可以看出,还原焙烧时间以30min为宜,此时铁精矿的品位和回收率*好。

2.2、磁选试验

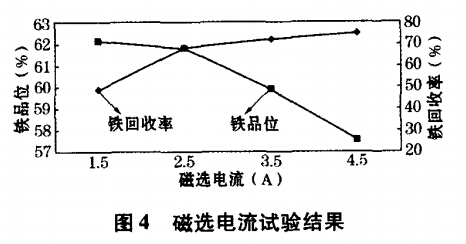

2.2.1、磁场强度试验

将破碎到-2mm的原矿添加用量为8%的焦炭,在1000℃下焙烧30min,然后磨至-200目占100%,分别在磁选电流1.5,2.5,3.5,4.5A下进行磁选,结果见图4。

由图4可以看出,磁选电流宜为2.5A,此时的精矿品位为61.77%,回收率为68.25%。

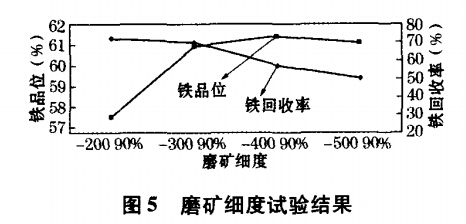

2.2.2、磨矿细度试验

将破碎到-2mm的原矿添加用量为8%的焦炭,在1000℃下焙烧30min,然后分别磨至-200,-300,-400,-500目占90%,在磁选电流为2.5A条件下进行弱磁选,试验结果见图5。

由图5可以看出,磨矿细度越细,铁矿物单体解离越充分,精矿铁品位越高,但磨矿细度太细导致磁选时铁的损失严重。根据试验结果,确定适宜的磨矿细度为-300目占90%。在以上条件下,可得到磷含量0.42%、硫含量0.008%、二氧化硅含量5.18%、精铁矿品位61.94%,回收率70.88%的技术指标。

2.3、铁精矿降磷试验

通过还原焙烧-磁选可以得到品位为61.94%,回收率为69.88%的铁精矿。焙烧对降磷有一定的作用,磷的含量由原来的0.59%降到了0.42%,但还没有达到工业标准,因此后续试验的重点放在降磷的工艺上。

2.3.1、浮选降磷试验

该铁矿所含的磷矿物与欠缺矿紧密共生,浸染于氧化铁矿物颗粒边缘,并有少量磷存在于铁矿石及铁质粘土的晶格中,在焙烧过程中,部分磷矿物因反应与铁矿物分离开,但仍有部分磷的矿物留在磁选精矿中,造成精矿的磷含量超标,故需对铁精矿做降磷试验。试验使用氧化石蜡皂作捕收剂,水玻璃作抑制剂,碳酸钠作pH调整剂,2#油作起泡剂,采用一粗一扫的浮选流程。

试验结果显示,泡沫产品与槽内产品的铁品位及磷含量没有明显差别,说明采用浮选方法对该矿石仍然没有效果,该矿采用浮选降磷效果很差,且铁损失较大,回收率降低。

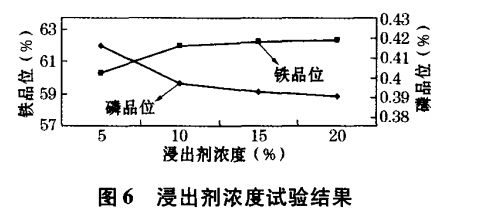

2.3.2、浸出降磷试验

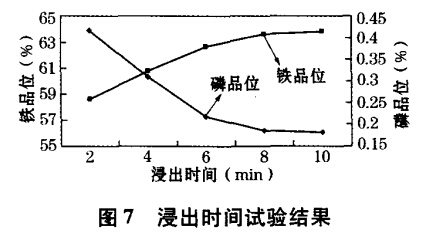

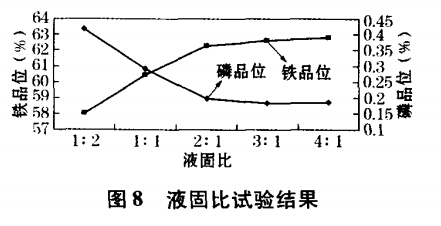

用无机酸和有机酸制成除磷浸出剂,对铁精矿进行了浸出剂浓度、浸出时间和浸出液固比的试验研究。试验结果依次见图6~图8。

由图6可知,随着浸出剂浓度的增加,精矿铁品位和磷含量变化都不明显。从图7和图8可知,精矿铁品位随着浸出时间和浸出液固比的增加而提高,磷含量则逐渐降低。根据试验结果,确定浸出剂浓度为10%,浸出时间为8min,浸出液固比为2:1。在该条件下,所得铁精矿产品的指标为:铁品位62.32%,磷含量0.198%,铁回收率66.84%。

3、结论

(1)云南某铁矿石铁矿物主要以赤褐铁矿形式存在,磷含量达0.586%,矿物嵌布粒度微细,用常规物理选矿方法获得符合冶炼要求的铁精矿。

(2)通过大量试验,确定用还原焙烧-磁选-浸出工艺流程处理该矿石,获得了精矿铁品位62.32%、磷含量0.198%、铁回收率66.84%的较好选别指标。

(3)研究提出的焙烧-磁选-酸浸工艺为类似难处理微细粒高磷赤褐铁矿的开发利用提供了新思路。

转载请注明来源:www.kyjx.com