某赤铁矿石中含4.7%左右的锰,锰矿物主要为褐锰矿,其物理化学性质与赤铁矿较为接近,故难以通过强磁选或浮选与赤铁矿有效分离。本试验通过磁化焙烧将赤铁矿还原为磁铁矿,拉大其与褐锰矿的比磁化系数差距,然后通过弱磁选获得铁精矿,并对弱磁选尾矿中的锰矿物进行强磁选富集,使铁和锰得到了较好的综合回收。

1、原矿性质

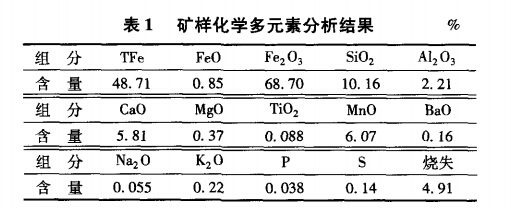

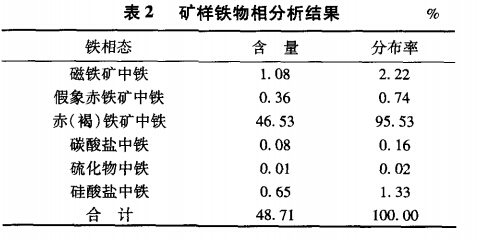

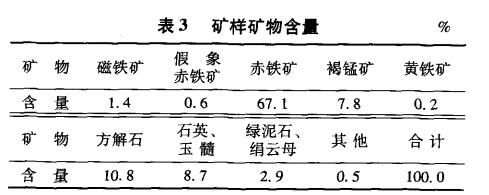

经镜下鉴定、X射线衍射分析和扫描电镜分析综合研究表明:矿石的矿物组成较为简单,金属矿物主要是赤铁矿,其次为褐凶固话和磁铁矿,偶见黄铁矿零星分布,脉石矿物以方解石为主,其次是石英、玉髓、绿泥石和绢云母等。表1、表2、表3分别为矿样的化学多元素分析结果、铁物相分析结果及矿物定量分析结果。

由表1和表2可知:矿石中可供选矿回收的主要组分是铁,其中呈赤褐铁矿形式产出的高价氧化铁所占比例为95.53%,加上分布在磁铁矿和假象赤铁矿中的铁,可回收的铁合计占达98.49%;MnO的含量为6.07%,可作为综合回收的对象;需要选矿排除的脉石组分主要是SiO2和CaO,次为Al2O3;有害杂质磷的含量很低,但硫的含量略为偏高;矿石的亚铁比57.31,碱性系数0.50。综合这些特点,该矿石属于低磷含硫含锰的半自熔性氧化铁矿石。

磁铁矿在矿石中分布零星,多呈形态较为规则的自形、半自形等轴粒状,晶体粒度变化较大,一般0.03~0.4mm,团块粒度可至0.8mm左右。由于氧化作用的影响,大部分磁铁矿发生了不同程度的假象赤铁矿化;随着交代作用的增强,磁铁矿仅呈细小的残余产出,部分甚至发展为全交代假象赤铁矿。

赤铁矿以晶体形态多为微细的针状或毛发状而有别于假象赤铁矿,部分为隐晶质。赤铁矿按其产出形式大致或分为致密状集合体和浸染状两类:赤铁矿集合体粒度粗者大于3.0mm;浸染状赤铁矿粒度普遍细小,粗者仅0.1mm左右,细小者甚至小于0.005mm,一般0.01~0.06mm。呈浸染状产出的赤铁矿由于粒度过于细小、分散程度高、与脉石的嵌连关系极为复杂,因而即使细磨,可能仍有相当部分呈连生体存在,这将在一定程度上影响铁精矿品位的提高。

褐锰矿的嵌布特征是粒度极不均匀,与脉石矿物之间的交生关系十分复杂,接触界线多为不平直的锯齿状或港湾状。但未发现褐锰矿与赤铁矿直接镶嵌的现象,这是两者分离的有利因素。

2、磁化焙烧条件试验

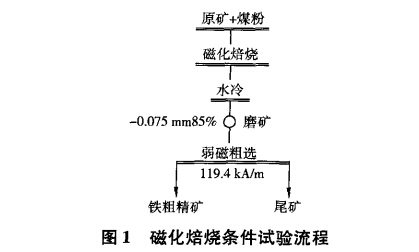

以煤为还原剂,按图1流程,将原矿(-3mm)与煤(-1mm)混匀、装盒,送入箱式电阻炉进行磁化焙烧,焙烧矿冷却、磨至-0.075mm占85%,在鼓型湿式弱磁选机上于119.4kA/m磁场强度下进行1次弱磁粗选,根据所得铁粗精矿的品位、回收率确定合适的煤种类、煤用量、焙烧温度、焙烧时间。

2.1、煤种类试验

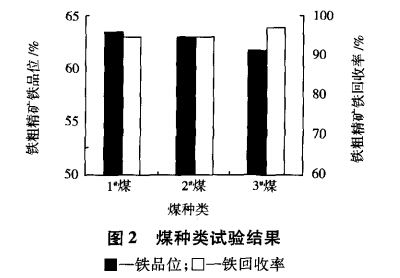

固定煤用量(与原矿的质量比,下同)为15%、焙烧温度为800℃、焙烧时间为90min,分别采用1#煤、2#煤、3#煤按图1流程进行试验,结果见图2。

图2表明:采用1#煤与采用2#煤相比,铁粗精矿品位及回收率都略高;采用3#煤与采用1#煤相比,铁粗精矿回收率虽然高了2.21个百分点,但品位低了1.71百分点。综合考虑,选择1#煤作为原矿磁化焙烧的还原剂。

2.2、煤用量试验

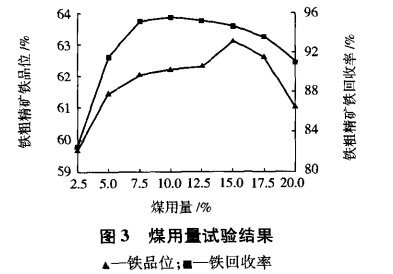

固定焙烧温度为800℃、焙烧时间为90min,进行1#煤用量试验,结果见图3。

图3表明:煤的用量从2.5%增加至10%,铁粗精矿品位从59.66%上升至62.20%,回收率从82.09%提高至95.49%;再增加煤的用量,铁粗精矿回收率呈下降趋势,品位变化幅度不大。从精矿品位、回收率及煤的成本消耗综合考虑,选择煤用量为10%。

2.3、焙烧温度试验

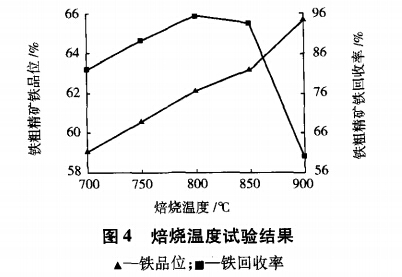

在1#煤用量为10%、焙烧时间为90min的固定条件下进行焙烧温度试验,结果见图4。

图4表明:当焙烧温度由700℃上升至800℃时,铁粗精矿品位由59.03%提高至62.12%,回收率由82.10%提高至95.38%;再提高焙烧温度,铁粗精矿品位仍趋上升,但回收率开始下降,并且在焙烧温度上升至850℃后下降幅度极大。综合考虑,选择焙烧温度为800℃。

2.4、焙烧时间试验

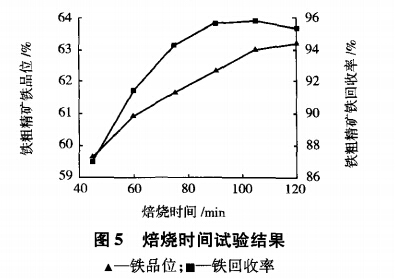

在1#煤用量为10%、焙烧温度为800℃的固定条件下进行焙烧时间试验,结果见图5。

图5表明:随着焙烧时间由45min延长至105min,铁粗精矿的品位由59.63%提高至62.98%,回收率由86.98%上升至95.81%;再延长焙烧时间,铁粗精矿的品位略有提高,但回收率开始下降。因此选择焙烧时间为105min。

3、磨矿-弱磁选条件试验

通过以上试验,得出了磁化焙烧的合适条件为1#煤用量10%、焙烧温度800℃、焙烧时间105min。对该条件下获得的焙烧矿进行磨矿和弱磁选条件试验。

3.1、磨矿细度试验

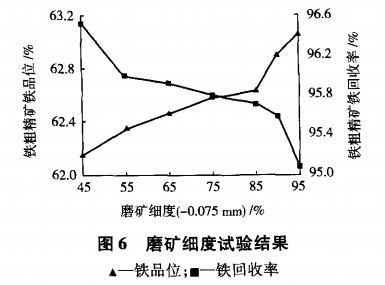

将焙烧矿磨至不同细度,在119.4kA/m磁场强度进行1次弱磁粗选,试验结果见图6。

图6表明,随着焙烧磨矿细度的提高,铁粗精矿的品位呈上升态势,回收率呈下降态势,但两者分别在62.15%~63.06%和95.07%~96.52%的很小范围内变化,说明细磨的意义不大,因此,选择磨矿细度为-0.075mm占55%。

3.2、弱磁粗选磁场强度试验

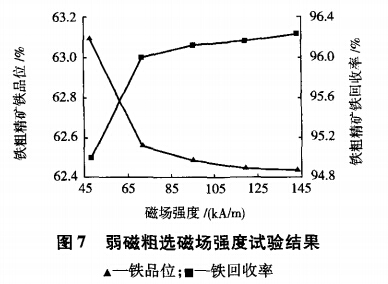

在-0.075mm占55%的磨矿细度下对焙烧矿进行弱磁粗选磁场强度试验,结果见图7。

图7表明,随着磁场强度的提高,铁粗精矿回收率逐步小幅上升,品位略有降低。综合考虑,选择弱磁粗选磁场强度为71.6kA/m。

3.3、弱磁精选试验

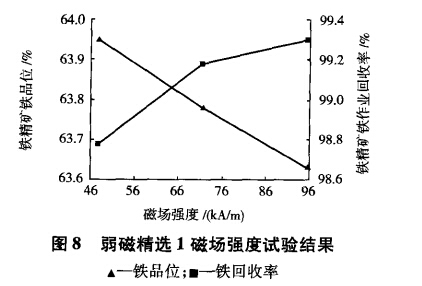

在不同磁场强度下对弱磁粗选精矿进行了1次精选,试验结果见图8。

图8表明,随着磁场强度的提高,铁精矿品位上升而回收率下降。综合考虑,选择弱磁精选1磁场强度为71.6kA/m。

将1次精选所得铁精矿再在47.8kA/m的磁场强度下进行第2次精选,铁精矿品位仍可以有效提高0.36个百分点,达到64.18%。

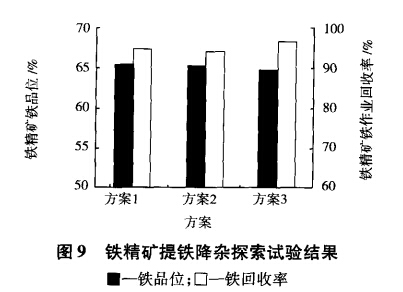

4、弱磁选铁精矿提铁降杂探索

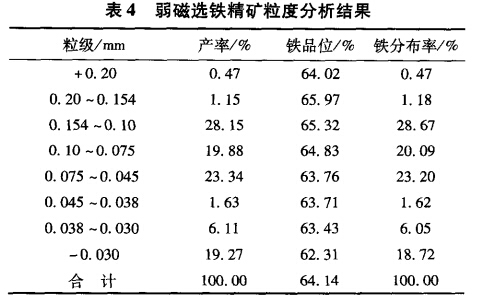

为了给制定铁精矿提铁降杂试验方案提供依据,首先对两次弱磁精选所得铁精矿进行了粒度分析,结果见表4。

表4结果表明,弱磁选铁精矿中0.20~0.075mm粒级的铁品位较高,而-0.075mm粒级的铁品位仅为63%左右。

根据粒度分析结果,按以下3种方案进行了铁精矿提铁降杂的探索试验:①采用CTXφ100mm磁选柱,在磁场强度为4.46kA/m、上升水速为3.54cm/s条件下对两次弱磁精选铁精矿进行分级,对-0.10mm粒级在NaOH用量为1000g/t、淀粉用量为800g/t、石灰总用量为400g/t、捕收剂CY总用量为1000g/t条件下进行1粗1精脱硅反浮选,反浮选精矿与+0.10mm弱磁选铁精矿合并;③将1次弱磁精选铁精矿再磨至-0.075mm占95%,在47.8kA/m磁场强度下进行第2次弱磁精选。3种铁精矿提铁降杂方案的探索试验结果见图9。

图9表明,3种方案都能使铁精矿品质有所提高,但效果都不够显著。这印证了工艺矿物学研究的结论:“呈浸染状产出的赤铁矿由于粒度过于细小、分散程度高、与脉石的嵌连关系极为复杂,因而即使细磨,可能仍有相当部分呈连生体存在,这将会在一定程度上影响铁精矿品位的提高”。

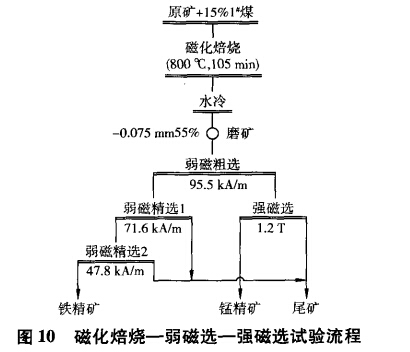

5、流程试验

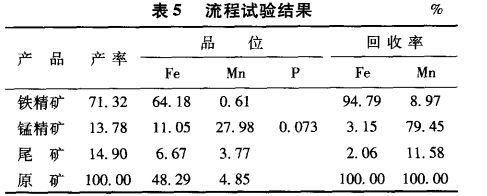

在以上试验的基础上,对原矿进行了磁化焙烧-弱磁选-弱磁选尾矿强磁选流程试验,其中强磁选采用Shp-700强磁选机,其背景磁感应强度根据以往对锰矿石的试验经验定为1.2T。试验流程见图10,试验结果见表5。

表5表明,原矿经图10流程处理,可以获得产率为71.32%、铁品位为64.18%、铁回收率为94.79%的铁精矿和产率为13.78%、锰品位为27.98%、锰回收率为79.45%、锰铁比为2.53、磷锰比为0.0026的锰精矿,锰精矿达到四级品质量标准。

6、结论

(1)该含锰赤铁矿石矿物组成较为简单,金属矿物主要是赤铁矿,次为褐锰矿和磁铁矿,偶见黄铁矿零星分布;脉石矿物以方解石为主,其次是石英、玉髓、绿泥石和绢云母等。

(2)赤铁矿晶体形态多为微细的针状或毛发状,部分为隐晶质。呈致密状集合体产出的赤铁矿在较粗的磨矿细度下绝大部分可获得较好的解离,但呈浸染状产出的赤欠缺矿因粒度过于细小、分散程度高、与脉石的嵌连关系极为复杂而难以充分解离,对铁精矿品位的提高有不利影响。

(3)褐锰矿的物理化学性质与赤铁矿较为接近,故褐锰矿难以通过强磁选和浮选与赤铁矿有效分离。本试验采用磁化焙烧-弱磁选-强磁选工艺处理上述含褐锰矿的赤铁矿石,取得了铁精矿产率为71.32%、铁品位为64.18、铁回收率为94.79%,锰精矿产率为13.78%、锰品位为27.98%、锰金属回收率79.45%、锰铁比为2.53、磷锰比为0.0026的试验指标,使铁和锰得到了较好的综合回收。

我公司是专业生产赤铁矿选矿设备、褐铁矿选矿设备、磁铁矿选矿设备的厂家,欢迎广大用户前来选购,转载请注明来源:www.kyjx.com