江西省某地蕴藏着丰富的铁矿资源,目前的铁矿资源超过300万t,近100万t为地下开采原矿,另外,还有10km长的此类铁矿矿带,且适于露天开采。由于长期以来只采用筛分洗矿工艺回收块矿,因此,有大量铁资源流失到尾矿,对该尾矿进行综合利用,不仅具有很高的开发价值,而且符合我国提倡的循环经济产业政策。处理褐铁矿方法:对富矿一般采用洗矿破碎筛分流程,对贫矿一般采用强磁选浮选流程。该矿在褐铁矿新工艺的试验研究和新工艺生产实践应用上,先后做过许多研究工作。这里通过对铁矿选矿试验研究和该褐铁矿选矿生产的分析,以促进褐铁矿选矿工艺流程技术的发展。

1、矿石性质

矿石中的矿物组成相对较简单,主要金属矿物有:褐铁矿、赤铁矿、磁铁矿、软锰矿、硬锰矿、黄铁矿、闪锌矿、方铅矿、铜蓝、孔雀石等;脉石矿物有:蛋白石(玉髓)、石英、长石、粘土矿物、绿泥石、方解石、水云母(绢云母)、透闪石等。

氧化铁矿物。铁主要赋存于褐铁矿及赤铁矿中,以褐铁矿占有**优势。粒度细小,多在0.04mm以下,试样中广泛分布,除了单体颗粒外,还常呈黏附态附着于其他矿物表面。

硫化物。试样中的硫化物主要是黄铁矿,多呈氧化残余包裹于赤铁矿、褐铁矿中,单体少见,粒度多在0.04mm以下。

硬锰矿、软锰矿。多与褐铁矿、赤铁矿混杂,镜下不易辨识,粒度多在0.01~0.05mm之间。

2、选别流程及试验

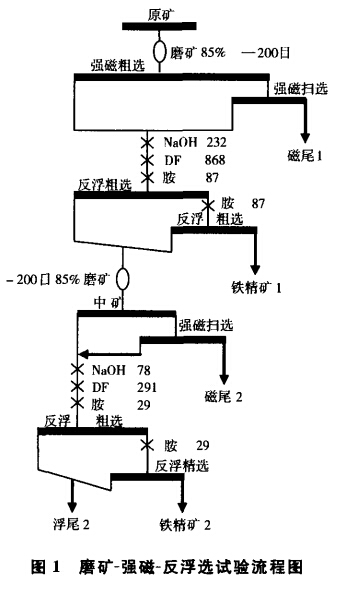

2.1、磨矿-强磁-再磨反浮选流程试验

按照图1的流程,首先确定本试验磨矿粒度为85%-200目。然后,在场强为630kA/m下,采用SLON脉动高梯度磁选机进行强磁粗选,然后进行一次扫选。扫选结果表明,尾矿品位下降,铁精矿回收率提高。浮选作业的给矿为强磁粗、扫选混合精矿,并且对两种捕收剂进行了比较,采用阴离子捕收剂药剂用量过大,且矿浆pH高,给精矿脱水带来一定困难;而阳离子正好相反。所以,综合考虑采用阳离子捕收剂。试验结果见表1。

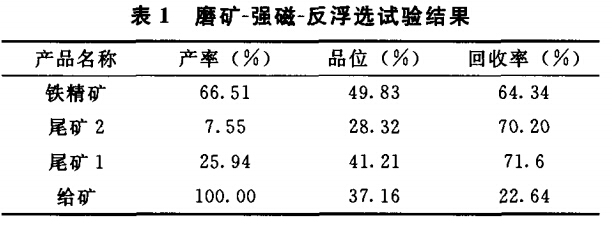

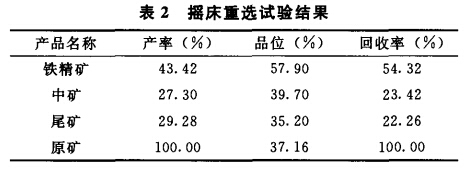

2.2、摇床重选试验

将原矿磨至85%-200目,采用XZY1100mm×500mm刻槽摇床进行重选,调整好冲程、冲次、床面斜角、水量和给矿量等,摇床试验结果见表2。和反浮选相比,摇床精矿品位高些,但尾矿品位也高,且具有较大产率的中矿。

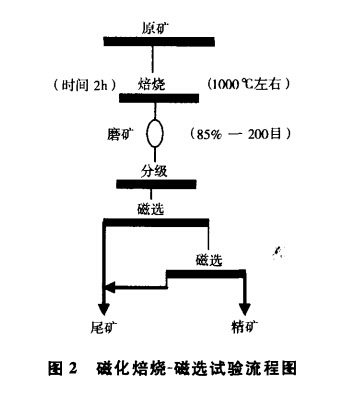

2.3、磁化焙烧-磁选试验

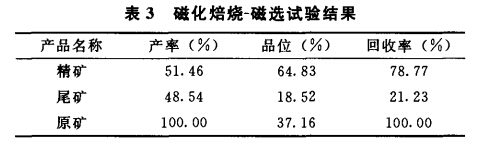

取原矿与无烟煤混合,煤粉的比例为20%,在马弗炉中进行还原磁化焙烧,改变磁化焙烧温度(850℃、900℃、950℃、1000℃)和时间(0.5h、1h、2h),将所得的产品磨至87%-200目,用磁选管分别进行磁选(磁场强度为120kA/m)。同时,还进行了无烟煤和褐煤的对比试验,结果表明,在相同条件下,褐煤效果明显优于无烟煤;对同一种煤,随着煤粉用量的降低,铁精矿全铁含量降低;另外,采用无烟煤,磁化焙烧矿的全铁含量和原矿没有差别,而采用褐煤时,磁化焙烧矿的全铁含量比原矿提高了近10个百分点,磁化焙烧后矿样的重量也减少了20%上下。综合考虑成本与指标,选用褐煤,煤粉用量为原矿的15%~20%为宜。比较所得精矿品位和回收率可知,以条件950℃、2h为*佳。试验结果见表3。磁化焙烧-磁选试验流程图见图2。

2.4、弱磁-强磁选试验

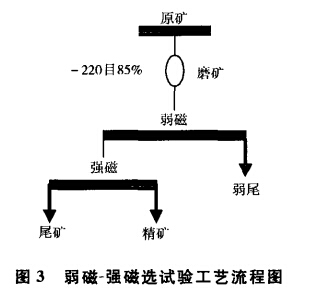

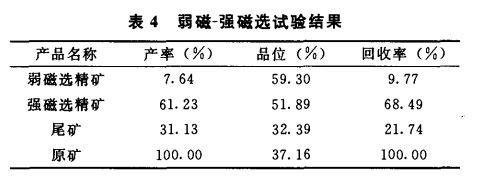

将原矿磨至-200目占85%,经弱磁筒式磁选机(磁场强度80kA/m),选出其中的强磁性矿物作为弱磁选精矿再进行强磁选,找到*佳磁场强度和给矿浓度分别为800kA/m和30%,试验结果见表4。弱磁-强磁选试验工艺流程图见图3。

3、结果分析

综上所述,焙烧磁选法的指标远高于其他方法。其他几种方法比较,摇床的粗矿品位*高,但回收率低;弱磁-强磁-反浮选各方面指标稳定。因此,磁化焙烧是*理想的方法。

其他方法不够理想的根本原因,在于矿石性质。首先,该铁矿是以褐铁矿为主要矿石,但是褐铁矿并不是具有固定化学成分的纯矿物,而是若干几种矿物的混合物,因此,褐铁矿的含铁量并不稳定。其次,褐铁矿容易过粉碎,而产生大量难以回收的高品位矿泥,不仅降低了回收率,而且在选矿过程中是干扰因素。尤其是浮选的不利条件,会吸附于矿粒表面,而缩小不同矿物可浮性差异;再次,该矿石所含各矿物的嵌布粒度均较细,这就要求磨矿要细,也给选别作业造成诸多不利因素。

4、结论

(1)以褐铁矿为主要矿物的铁矿石属难选矿,对这种矿石磁化焙烧磁选是技术指标*佳的选矿方法,可以兼顾品位和回收率。

(2)此褐铁矿通过磁化焙烧-磁选工艺流程的分选,可获得产率51.45%,全铁含量64.83%,全铁回收率78.77%的铁精矿。各项指标均达到要求。而且,磁化焙烧-磁选工艺具有技术工艺合理、可靠,适应性强,易于在生产中实施的特点。

(3)从经济方面考虑,磁化焙烧成本高,只有当地有廉价的煤炭资源时才可以考虑。一般情况下,则是有用集中方法的联合流程,如:弱磁选-强磁选-正浮选、分级-重选-浮选等,这些流程虽然比较复杂,但是运营成本都远低于磁化焙烧。

转载请注明来源:www.kyjx.com