我国具有丰富的铁矿资源,已探明储量近500亿t,可供开发利用的约260亿t,其中96%为贫矿,平均品位为32.6%。随着钢铁工业的快速发展,铁矿资源消耗速度很快,富矿越来越少,已不能满足钢铁生产的需要,国内多数大型钢铁企业不得不利用大量外汇高价购买澳大利亚、巴西等国的进口矿进行高炉冶炼。自2003年以来,我国对进口铁矿石的依赖程度已达55%以上,比较分散的中小型钢铁企业则只能使用较低品位的铁矿。此外,我国电弧炉炼钢需要大师的废钢原料,来源紧张,造成不少电炉炼钢厂处于半停产状态。因此,寻找新的钢铁原料来源已经迫在眉睫。本研究在前期对国内某超微细贫赤铁矿进行磁选、浮选、磁选-浮选等常规选矿试验都无法获得满意结果的情况下,采用煤基直接还原-磁选工艺,实现了铁的有效富集,为这种铁矿石的开发利用提供了新的技术路线。

1、试验原料

1.1、铁矿石

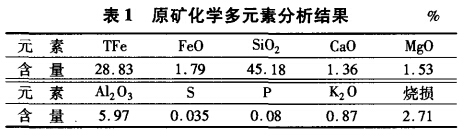

试验所用铁矿石为湖南某贫赤铁矿石。矿石采样粒度10~50mm,用颚式破碎机在加对辊破碎机至-1mm备用。原矿化学多元素分析结果如表1所示。

由表1可见,矿石铁品位仅为28.83%,SiO2含量高达45.18%,但P、S等有害杂质含量较低,如果能够通过选矿富集的话,将是一种优质的高炉原料。

岩相分析表明:矿石结构较致密,但很脆,并不坚实。矿石中主要是赤铁矿和石英这两种矿物,赤铁矿含量为26.35%,石英含量为61.27%,其次还有少量的三氧化二铝、氧化镁、氧化钙等。铁矿物主要以赤铁矿形式存在,并以微细粒(3~5μm)嵌布在脉石中,分布比较均匀。赤铁矿中含有少量的脉石和杂质,且以浸染状与脉石矿物混杂交生,局部可过渡为稠密浸染状。石英颗粒大小不一,大多为10~30μm。因此,该矿石具有铁质板岩的特征,将极难分选,预计即便将矿石磨至全部小于10μm,绝大部分赤铁矿仍将与石英呈连生体产出,这就决定了采用传统的选矿工艺无法实现赤铁矿和石英的有效分离。

1.2、还原剂

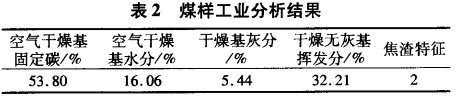

试验所用还原剂为新疆奇台煤,破碎至-1mm备用。煤样的工业分析结果及灰份化学分析结果分别示于表2和表3。

由表2和表3可以看出,试验用煤灰份少,固定碳和挥发份含量高,有害元素S含量及结焦指数低,是良好的还原剂。该煤灰渣的软熔特性为变形温度1100℃、软化温度1170℃、半球温度1190℃、流动温度1260℃,符合一般煤基直接还原的要求。

2、试验方法

试验工艺为:原矿加水混匀->压团->干燥->预热->直接还原->冷却->磨矿->磁选。该工艺采用将原矿压团预热后再还原的方法,可以明显提高铁矿石的还原速度和金属化率,有利于后续磁选时获得较高的铁回收率。

团块制备采用φ13mm×50mm的模具将原矿压制成φ13mm×8mm的圆柱;烘干的团块在900℃下预热10min,添加一定量的煤,置于φ65mm×100mm热不锈钢还原罐中按预定还原温度和时间进行还原后取出,盖煤冷却,得到还原团块;将还原团块破碎后用XMQ240×90型锥形球磨机磨矿,磨矿细度采用JL-1166型激光粒度分析仪测定;磁选设备为XCGS-73型磁选管,直径50mm,磁场强度可调。

3、试验结果及分析

3.1、原矿直接还原试验

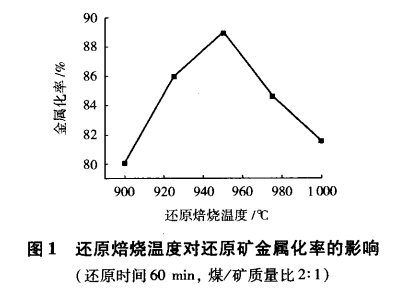

3.1.1、还原温度试验

还原温度对还原矿金属化率的影响如图1所示。可见:当还原温度从900℃提高到950℃时,还原矿金属化率从80%左右增加到89%左右;还原温度继续上升,还原矿金属化率反而降低,在温度达到1000℃时下降到81%左右,这主要是因为原矿中含量高达45.18%的SiO2在还原性气氛下极易与还原生产的FeO发生反应,形成低熔点的铁橄榄石,高温时铁橄榄石会在还原矿的表面形成大师液相,阻碍还原气氛向内部扩散。因此,可以确定*佳的还原温度为950℃,这个温度比通常用高品位铁矿石直接还原生产海绵铁的适宜温度1050℃要低100℃。

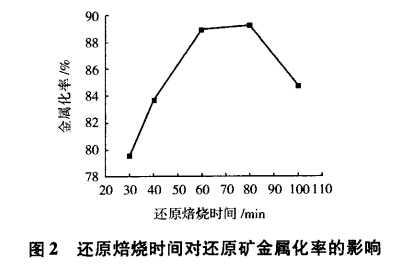

3.1.2、还原时间试验

还原时间对还原矿金属化率的影响如图2所示。可见:还原时间从30min增加到80min,还原矿的金属化率从78%左右提高到89%左右;但是随着还原时间的进一步延长,金属化率反而下降,这可能是由于随着还原时间的增加,煤被不断消耗,还原罐内的还原性气氛降低,而氧化性气氛增强,从而使已还原的矿石再氧化。因此,确定还原时间为80min。

3.1.3、煤/矿质量比试验

煤/矿质量比对还原矿金属化率的影响如图3所示。可见:当煤/矿质量比由1:1增加到2.5:1时,还原矿的金属化率由77.75%提高到93.72%;煤/矿质量比进一步增加,还原矿金属化率的变化趋于平缓。因此,煤/矿质量比定为2.5:1。

由于实验室还原罐为非封闭体系,需要远大于理论量的还原剂才能保证还原罐内有足够的还原气氛,,试验煤/矿质量比工业生产高得多(工业生产仅为0.5左右)。

3.2、还原矿磨矿-磁选试验

上述试验得到的*佳直接还原工艺参数为煤/矿质量比2.5:1、还原时间80min,还原温度950℃。按此条件制备出的还原矿全铁品位为31.87%、金属铁含量为29.90%、金属化率为93.82%。对该还原矿进行了磨矿-磁选试验。

3.2.1、磨矿细度试验

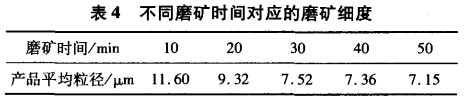

将还原矿按不同磨矿时间进行磨矿,产品的平均粒径见表4。

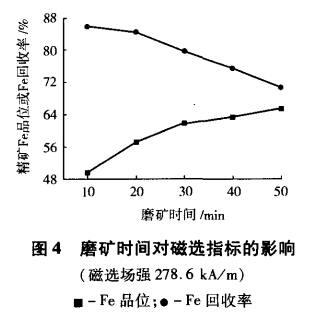

对不同磨矿时间下的磨矿产品分别进行1次磁选,精矿铁品位及回收率的变化如图4所示。可见,随着磨矿时间的延长,还原矿的平均粒径减小,精矿铁品位从50%左右提高到66%左右,而精矿中铁的回收率从86%左右降低到70%左右。显然,磨矿细度对精矿品位有很大的影响,欲获得品位在60%以上的铁精矿,须将还原矿细磨到8μm以下,这进一步证明试验矿石属超微细嵌布。

3.2.2、磁场强度试验

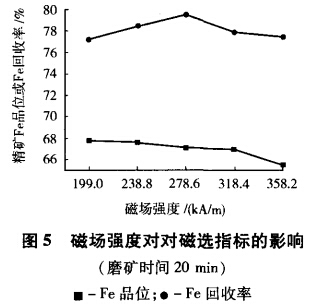

在不同磁场强度下对磨矿20min的还原矿进行1次磁选,精矿铁品位及回收率的变化如图5所示。可见:磁选精矿的铁品位随着磁场强度的提高而下降,当磁场强度由199.0kA/m提高到358.2kA/m时,精矿铁品位由68%左右降低到65%左右;而磁选精矿的铁回收率随着磁场强度的提高先上升后下降,在磁场强度为278.6kA/m时*高,超过79%。综合考虑精矿品位及回收率,磁场强度以278.6kA/m为宜。

3.2.3、还原矿磨矿-磁选流程试验

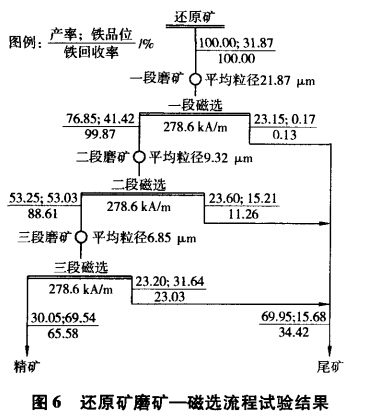

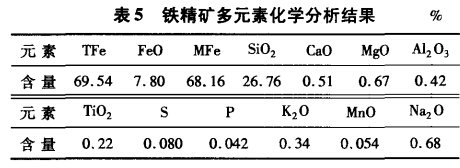

根据磨矿细度和磁场强度试验经进校,进行了还原矿的磨矿-磁选流程试验,结果见图6。图6表明,还原矿经过3段磨矿、 3段磁选,获得了精矿铁品位为69.54%、铁回收率为65.58%(对还原矿)的良好指标。

流程试验所得铁精矿的多元素化学分析结果示于表5。可见:铁精矿以金属铁为主,金属化率为98.02%,氧化亚铁含量很低,有害杂质含量也很少,可以作为转炉炼钢的原料。但是,铁精矿中SiO2含量仍然很高(26.76%),表明铁的嵌布粒度超细,难以与石英完全解离,这与岩相分析结果相吻合。

4、结论

(1)湖南某赤铁矿石属铁质板岩,铁品位低;矿石中赤铁矿嵌布粒度极细,大部分粒度仅3~5μm,且主要以浸染状与石英紧密共生,难以充分单体解离。

(2)由于矿石中主要铁矿物赤铁矿嵌布粒度超 微细,以常规选矿方法不能获得铁品位高于50%的铁精矿,因此采用煤基直接还原-磁选工艺,成功实现了铁的有效富集。

(3)在还原温度为950℃、还原时间为80min、煤/矿质量比为2.5:1的条件下,通过煤基直接还原,得到了全欠缺品位为31.87%、金属铁含量为29.90%、金属化率为93.82%的还原矿;还原矿在*终磨矿产品平均粒度为7μm左右条件下,经磁选管3次选别,得到了产率为铁品位为69.54%、铁回收率为65.58%(对还原矿)、金属化率高达98.02%的铁精矿。

转载请注明来源:http://www.kyjx.com