设计磁选设备的关键是在保证分选工艺指标和处理量指标的前提下,通过合理利用磁性材料优化磁路设计和矿浆流动设计,从而设计出节水节电的优质高效的磁选机。TD0408型新型大颗粒磁选机试验样机的设计即体现了上述要求。

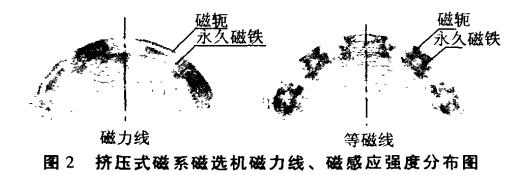

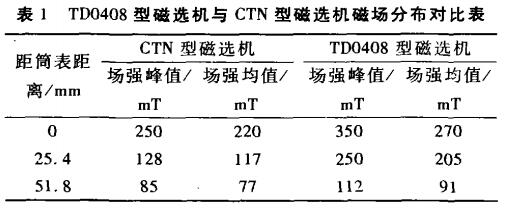

在磁路设计方面,利用CAE软件设计了自由NdFeB永磁材料制成的新型挤压式磁系。它可在筒体表面附近产生均匀的磁场,由于充分利用了该材料的优点,从而优化了磁系的磁场分布。该磁系磁场分布特性的2D仿真见图2,由图2可以看出,等磁感应强度线分布比较均匀,筒表的切向力大大降低。由计算分析结果得出的部分参数与传统磁选机对比结果见表1。由表1可以看出,TD型磁选机较CTN型磁选机提高了分选空间的磁感应强度值,且磁场梯度值保持基本不变,故磁场力得到了增强。另外,传统永磁筒式磁选机矿浆在圆筒外壁通过,磁性矿粒所受重力的法向分力与磁力相反。而新型磁选机矿浆在圆筒的内壁通过,磁性矿粒所受重力的法向分力与磁力一致。这相当于磁性颗粒上施加了一个有效的9.8N/kg的比磁力,重力可被视为叠加在磁场上的“正的”磁力,按照竞争力理论,这将会提高分选效果。

在优化矿浆流动设计方面,由于磁系布置在筒体外侧,矿浆的筒体内通过,这不仅简化了系统的结构,减少了加工制造成本,而且使大颗粒物料可以顺利通过重介质回收流程。另外,传统CTN1050型磁选机分选路径为700~800mm、CTN1250型磁选机为840~960mm。由于新型大颗粒磁选机的矿浆在筒体内侧流动,故其可更经济地为磁性颗粒的回收提供更长的分选路径,从而保证了极细磁性颗粒的回收率。

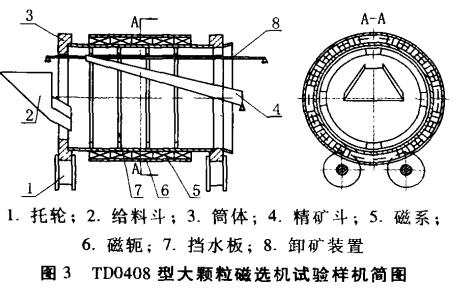

TD0408型新型大颗粒磁选机试验样机由托轮、给料斗、筒体、精矿斗、磁系、磁轭、挡水板和卸矿装置等部分组成(图3)。筒体内径ф400mm,有效长度800mm,磁系固定,筒体旋转,磁极包角可调。其主要特征是:①新型挤压式磁系布置在筒体的外侧,呈环形分布;②物料在筒体内侧通过,内壁上的挡水板可以起到阻挡限速的作用。挡水板上的开品可以允许大颗粒的顺利通过;③筒体两端与托轮相连,系统通过托轮等传动装置提供动力;④给料斗和精矿斗分别设在筒体的两侧。

该机的工作过程是:电机通过驱动托轮等减速机构带动筒体旋转,进入分选空间的料浆在前进的同时随着筒体的转动产生附加径向流动,通过布置在筒体外侧的磁系的磁力作用使料浆中的磁性成分附着于筒体的内壁上。随着筒体的转动,当磁性物料运动到筒体上部时,在卸矿装置的作用下跌落到精矿斗中。而料浆中的非磁性成分由于受本身重力的作用,当上升到一定高度时就会向下跌落,并随着料浆一起向前运动,进入尾矿槽,从而实现了磁性物料和非磁性物料的分选。