摘要:河南金渠黄金股份有限公司选矿厂工艺设备陈旧,选矿设备能耗大,处理矿量低。通过对选矿设备的更新、工艺流程的改造及优化,提高了矿石处理量和选矿回收率,降低了生产成本,成效显著。

1、矿石性质

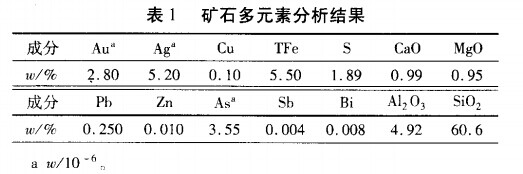

小秦岭金矿矿床属充填为主的中温热液型矿床,金渠矿区位于其中。该矿石工艺类型系中硫化物含金石英脉金矿石,金属矿物以黄铁矿、黄铜矿为主,次为少量的方铅矿、闪锌矿、磁铁矿、铜蓝、褐铁矿、自然金、银金矿。脉石矿物以石英为主,次为重晶石、方解石等。黄铁矿为矿石中主要金属硫化矿物,其相对含量为5.002%,多呈自形晶、半自形晶不均匀地分布在矿石中。金矿物主要以自然金的形式产出,其次为银金矿。自然金、银金矿等充填于黄铁矿的裂隙中,黄铁矿与自然金的关系十分密切,嵌存在黄铁矿与脉石粒间及黄铁矿与铜铜矿粒间的自然金分别占26.60%和20.45%,黄铁矿裂隙金占18.63%。黄铜矿占矿石中矿物相对含量的0.313%,多呈半自形晶、他形晶形态,少数充填在黄铁矿裂隙中。矿石多元素分析见下图。

2、原工艺流程简介

金渠选矿厂原处理规模为600t/d,破碎流程为两段—闭路流程,磨矿分级采用一段闭路流程,同时采用重选(尼尔森选矿机)在磨矿分级回路中回收矿石中的颗粒金。浮选工艺采用一次粗选、二次精选、二次扫选流程,两系列尾矿一同进行一次粗选、一次精选、一次扫选的二次浮选。

原工艺流程为多年逐步改造后形成的,存在设备老化、生产效率低、生产成本高的问题。因此,对先寄放工艺进行扩大产能,优化指标的流程改扩建,以期提高企业的生产效率,降低生产成本。

3、技术改造

(1)破碎流程设备更新

结合金渠选矿厂的实际情况,破碎仍采用原来的两段—闭路工艺流程。粗碎仍采用颚式破碎机,将细碎设备更新为圆锥破碎机,筛分设备由2ZD1530振动筛更新为2ZD1540振动筛,破碎产品粒度为-10mm,处理量可达1000t/d。

(2)工艺流程改造

磨矿工艺流程改造是在原流程的基础上增加一段磨矿分级,改为两段磨矿两段分级,将磨矿处理能力提高到1000t/d。一段分级设备更新为FG2000螺旋分级机2台,一段溢流浓度45%,磨矿细度-200目占40%;二段磨矿采用MQ2130球磨机1台及Φ350mm旋流器4台(2用2备),二段分级溢流浓度36%,磨矿细度-200目占65%。由于浮选浓度由原来的28%提高到36%,原浮选工艺流程可以满足改扩建后的浮选时间。

将原流程中的KC-CD20选矿机安装在二段磨矿之后,矿浆靠自流进入尼尔森选矿机,重选精矿和浮选精矿一并进入浓密机,尼尔森重选尾矿自流进入旋流器泵池。

4、选矿工艺流程优化

选矿前的磨矿属解离性磨矿,要求矿物的单体解离度高,即要求矿石破碎中选择性解离的机率高,这就要求钢球尺寸**。钢球尺寸**是指各级别矿粒需要的**尺寸或磨机需要的*大钢球尺寸,而磨机内整体球荷尺寸的**则要靠装球来解决,靠补球来维持,**的钢球尺寸具有**的破碎力。金渠选矿厂在生产中根据前一天的处理矿量,计算出钢球消耗量,约定钢球的补加量,并适当减少一段磨矿的Φ100mm的钢球数量,改为补加Φ80mm和Φ100mm两种钢球,减少了矿石的跑粗和过磨现象。

另外,大量粗颗粒在浮选流程中的恶性循环,造成中矿循环量大,减少了浮选时间;同时,残存的药剂造成浮选作业槽面泡沫粘滞,浮选浓度波动大,浮选液面不稳定,给浮选操作带来较大难度。改造后经过流程考查,并结合生产实际情况,取消了尾矿再选的精选作业,选择两段尾矿再选的精矿返回到旋流器分级中,进行分级再磨。中矿的分级再磨,对中矿连生体解离效果明显,提高了矿物的单体解离度。同时,浮选作业更趋稳定,减少了跑冒现象及浮选作业中矿循环量,增加了有用矿物的浮选时间。夹带着浮选药剂的中矿返回球磨机中再磨,在一定程度上可以缓解球磨机中有用矿物的过磨现象。

5、生产中提高选矿指标的体会

(1)目前,采用重选+浮选流程的黄金选矿厂,重选作业一般安装在磨矿分级回路中,有时由于高差等原因,重选作业的给矿沉淀采用运输输送,能耗高、操作难度大、矿浆流量不稳定,影响磨矿分级和浮选作业。笔者认为过度地强化重选的作业条件(如增大重选矿物的进入量、增加补加水等),提高重选回收指标,会对磨矿分级和下一阶段的浮选产生不利的影响。因此,在选矿过程中合理的物料分配、稳定的矿浆浓度很关键,重选作业如能采用矿浆自流方式给矿,效果*佳。

(2)磨矿过程中**合理的补加球,可提高磨矿的效率。

(3)采用自动加药系统保证浮选药剂的准确添加,在生产中保证工艺流程的稳定运行都至关重要。而且,原料的稳定、设备运转的稳定、工艺操作条件的稳定和工人操作岗位的稳定,都有利于选矿指标的提高。