褐铁矿通常是以针铁矿(Fe2O3·H2O)、水针铁矿(2e2O3·3H2O)和纤铁矿(FeO(OH))为主,包括其他含结晶水氧化物及泥质物的混合物,大部分铁以2Fe2O3·3H2O形式存在,铁含量不固定,在48%~63%范围内变化。褐铁矿选矿的一个显著特点是碎磨过程中容易产生过粉碎,形成大量骗人以回收的高品位矿泥,不仅影响回收率且影响分选选择性,降低精矿质量。常用的褐铁矿选矿工艺有单一重选、单一磁选、磁化焙烧-磁选和磁选-浮选等。但由于褐铁矿密度较小且变化大,故重选法早期应用较多,而浮选法由于在许多情况下难以克服细粒矿泥的干扰也少有应用。因此,目前对褐铁矿的选矿国内以强磁选为主,国外则以研究和应用絮凝-磁选工艺居多。

云南某褐铁矿磁选厂入选矿石为原矿筛出高品位块矿后的筛下产物,其中主要金属矿物为褐铁矿,脉石矿物主要为粘土、石英等,S和P均不超标。选矿厂原采用单一SLon磁选机一段磁选工艺产出铁品位为48%左右的铁精矿,但由于入选矿石品位和含泥量变化大且水分含量高,自投产以来生产指标一直很差,平均铁回收率仅47.48%。为了提高该选矿厂的生产水平,充分利用矿产资源,赣州金环磁选设备公司针对其矿石特点和生产中存在的问题,在试验研究基础上对原工艺流程进行优化改造,使来用矿铁回收率、精矿产量和矿石处理能力得到了明显提高。

一、原工艺流程及存在问题

1、原工艺流程

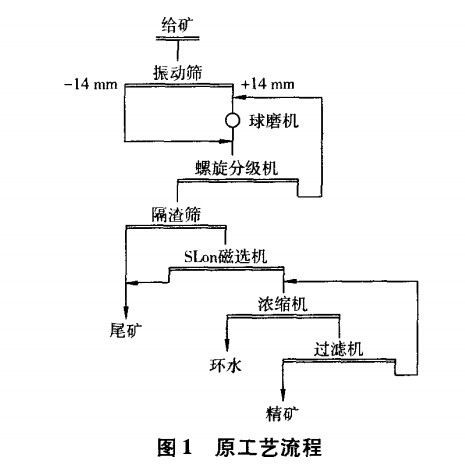

原工艺流程见图1。由于给矿为采场原矿筛出高品位块矿后的筛下产物,大块矿石少,且褐铁矿易磨细,因此选矿厂采用1段磨矿分级即可达到-200目占90%以上的细度,使有用矿物与脉石矿物解离。鉴于这种筛下产物含泥量很高,故预先用振动筛将细粒矿石和矿泥筛分出来直接进入螺旋分级机,以免已解离部分(采矿爆破时产生大量矿粉)过磨,以免已解离部分(采矿爆炸时产生大量矿粉)过磨,振动筛筛上产物进入磨矿。磨矿分级产物除渣后,进入SLon高梯度磁选机,经1段强磁选得到精矿产品。

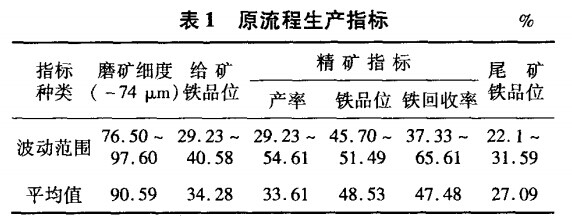

原褐铁矿选矿工艺流程指标见表1。

2、存在问题

根据现场生产考察,结合表1生产指标,经分析,原工艺流程存在以下主要问题。

(1)给矿品位及可选性变化大。由表1可知,给矿铁品位在29.23%~40.58%范围内变化,变化幅度超过11个百分点。这是由于采场原矿石筛出高品位块矿后,筛下产物分散堆放,而该矿矿石品位近年日益下降,含泥率上升,从而造成各时期筛下产物品位和可选性相差很大;另一方面,该矿属典型“鸡窝”型褐铁矿,采矿过程中极易混入大量粘土和围岩,这也是造成原矿石筛下产物铁品位变化大的一个重要原因。

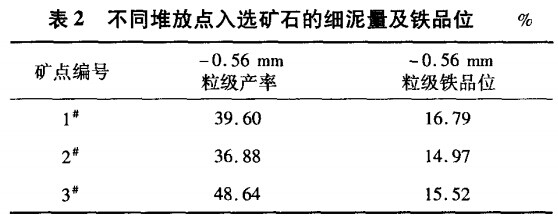

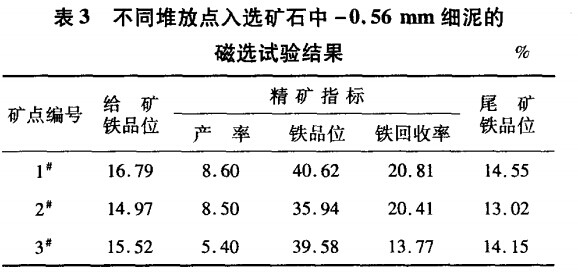

(2)给矿含泥量高。矿石开采过程中混入的大量粘土因粒度细而绝大部分成为筛下产品,导致选矿厂给矿的泥含量高且变化大。表2为现场3个筛下产物堆放点代表性样品中-0.56mm细泥的含量及铁品位测定结果,表3为这些细泥的SLon磁选机可选性试验结果。可见3个筛下产物中,-0.56mm细泥的占有率分别高在39.60%,36.88%和48.64%,变化幅度近12个百分点;而这些细泥用SLon磁选机选别,精矿产率不足10%,精矿铁品位*高仅为40.62%,可选性极差。因此,若预先脱除这引起细泥,将使入选矿石可选性得到改善,同时可提高选矿厂处理能力,增大精矿产量,降低生产成本。

注:磨矿细度-200目占90%,SLon磁选机磁感应强度0.75T。

(3)磨矿分级系统存在问题。除选铁厂给矿泥含量大造成球磨分级系统处理量和分级粒度变化大外,磨机自身也存在许多问题,主要是装配球不合理。

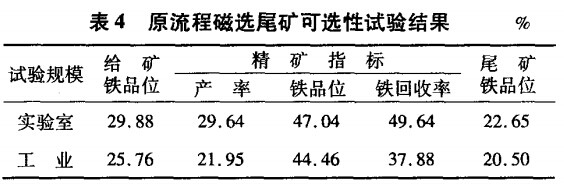

(4)磁选尾矿品位高。许多褐铁矿具有多次分选仍可得到较高品位铁精矿的特点。由表1可知,入选矿石经SLon高梯度磁选机1次选加盟后,尾矿铁品位很高,*低22.1%,*高31.59%,平均27.09%。对磁选尾矿进行SLon高梯度磁选机扫选实验室及工业试验,结果(表4)表明该尾矿可选性较好。造成选矿厂尾矿铁品位高的另一个重要原因是精矿浓缩机沉降面积太小,造成溢流含固量很高,约为5%,其铁品位与底流基本相当。这些浓缩机溢流被直接用作振动筛冲洗水和螺旋分级机补加水,在整个生产流程中反复循环,其中的细颗粒*终只能随磁选机尾矿排出,导致尾矿铁品位上升。因此,要提高选矿厂生产水平,增加磁扫选作业并扩大精矿浓缩机沉降面积是有效途径。

二、工艺流程优化改造

1、增加磁选扫选作业

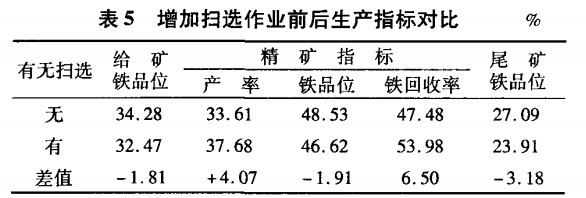

鉴于选矿厂原磁选尾矿仍具有可选性,因而在原工艺流程的基础上增加了1段SLon高梯度磁选机扫选作业。增加扫选作业前后生产指标的对比结果如表5所示。

由表5可见,增加1段SLon高梯度磁选机扫选作业后,在精矿铁品位仅降低1.91个百分点的情况下,精矿产率和铁回收率分别提高4.07和6.50个百分点,证明增加扫选可显著提高资源利用率。

2、配矿

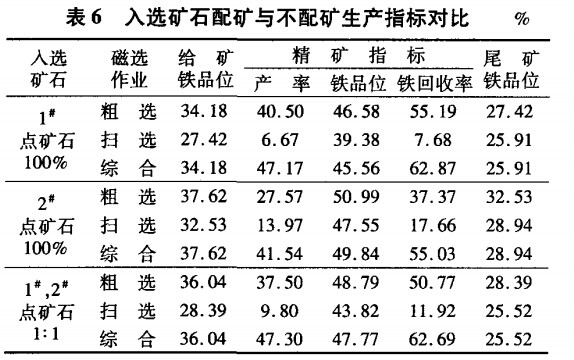

选矿厂增加1段磁扫选作业后,虽然铁回收率显著提高,但由于给矿含泥量高且变化大,导致生产指标波动很大。为解决矿泥影响分选指标的问题,尝试对入选矿石进行配矿。配矿前后生产指标的对比结果如表6所示。

由表6可知:完全以1#堆存点矿石入选时,给矿品位为34.18%,综合精矿铁品位只有45.56%,但精矿产率和铁回收率均较高,分别达到47.17%和62.87%;完全以2#堆存点矿石入选时,给矿铁品位为37.62%,精矿铁品位较高,为49.84%,但精矿产率和铁回收率分别下降到41.54%和55.03%;而将两种矿石按1:1的比例配矿生产后,得到的综合精矿产率、铁品位、铁回收率均较高,分别为47.30%,47.77%,62.29%。

前面提到,选矿厂入选矿石分散堆存于多个地点,而各堆存点矿石的铁品位及可选性差异很大。这种情况下,若遇难选矿石,很难获得好的选别结果。而根据表6结果,若将不同点矿石按一定比例灵活配矿,则可增强生产工艺适应矿石性质变化的能力,从而改善生产指标。

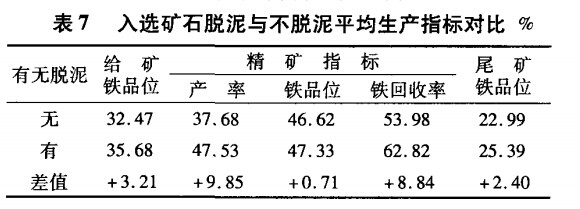

3、入选矿石脱泥

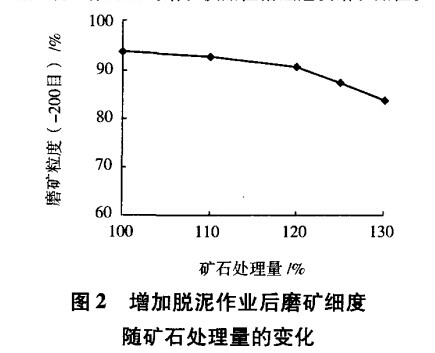

为进一步消除矿泥对选别的影响,根据表3试验结果,在流程中增加一道筛孔为0.6mm的振动筛,以脱除原有振动筛-14mm筛下物中的-0.6mm细涨。增设脱泥作业后取得了非常好的效果:一方面使磁选机给矿的铁品位提高、可选性增强,从而明显改善生产指标(见表7);二方面由于脱除了大量可选性极差的矿泥,因而可在满足磨矿细度要求(-200目占85%~90%)的条件下,至少使选矿厂处理能力提高20%~25%(见图2,假设增加脱泥作业前矿石处理量为100%),从而大大降低生产成本。

注:增加脱泥作业后的给矿铁品位指磁选机给矿品位。

4、磨矿分级控制改进及浓缩机扩容

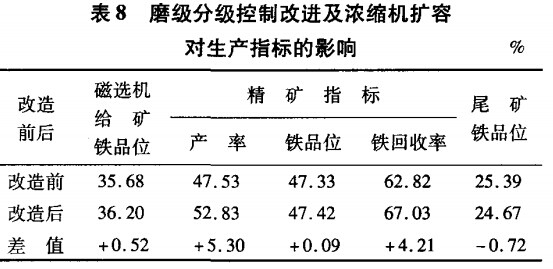

在增加扫选和原矿脱泥作业及采取配矿措施的基础上,对磨矿分级系统进行控制改进,对精矿浓缩机进行扩容改造。前者主要通过提高钢球充填率、合理配球和控制分级机溢流浓度等,达到提高球磨机处理能力和控制分级机溢流粒度的目的;后者主要使精矿浓缩机沉降面积增大约110%,以降低溢流含固量,减少细粒铁矿物流失。通过这些改进,进一步改善了生产指标,精矿产率和铁回收率分别提高5.30和4.21个百分点(见表8)。

三、结论

1、采用加酸、加硝酸铅的方法,提高了铅、锑、银矿物的可浮性;在酸性条件下用丁铵黑药捕收铅锑矿物,捕收能力较强,选择性好,有利于铅、锑、银的回收。

2、通过改善铅、锑、银矿物的可浮性和使用选择性好的捕收剂,减少了捕收剂的用量,弱化了捕收剂对锌、硫矿物的捕收能力,从而使NZ抑制剂可有效地抑制锌、硫矿物。

3、生产实践表明,根据试验结果对原矿选矿工艺流程进行优化改造,生产稳定,分选技术指标好,有效地综合回收了矿石中的有价矿物,选矿厂经济效益显著提高。

转载请注明来源于河南省开元机械设备有限公司:http://www.kyjx.com