永磁筒式磁选机因其具有高效、环保、经济的特点,广泛应用于黑色及有色金属选矿厂、重介质洗煤厂及其他工业部门,是现代化磁选厂和重介质洗煤厂的重要设备之一。近年来,随着磁性材料技术的迅速发展和磁选机设计专家的深入研究,使得永磁筒式磁选机的磁感应强度从几十毫特斯拉到六百多毫特斯拉,设备规格向大型、超大型化方向发展。

磁选设备覆盖面广,从抛尾到精选,从湿式到干式,场强从几十到几百豪特斯拉,大规格、较高场强、大处理量的永磁磁选设备都被生产所用。对永磁筒式磁选机的性能也有了更高的要求,并向大型化方向发展,以满足矿产资源综合利用的需求。磁选设备设计是首要环节,而先进适宜的加工工艺是确保设计思想付诸实施并实现批量化生产的重要环节。因此,结合多年来从事机械加工制造的经验,对永磁筒式磁选机筒体的加工工艺进行探讨。

1、筒体在传动链中的作用

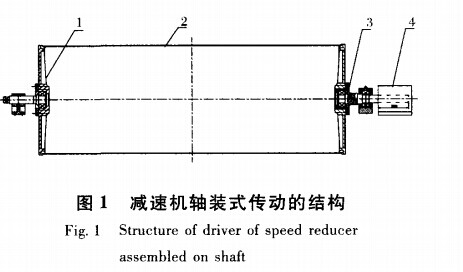

永磁筒式磁选机的传动结构分为通轴式传动方式和半轴式传动方式两种。半轴式传动又分为皮带式传动,直联式传动,减速机轴装式传动等。不同的传动方式对传动件的要求重点不尽相同。通轴式传动方式对传动套、滑动轴承部件要求严格,磁筒与整机装配的技术要求高。半轴式传动方式中的直联式传动和皮带式传动因为减速机电机与半轴的连接有柔性装置,因此对传动件的加工要求相对较低。减速机轴装式传动就完全不一样,它除了与以上两种方式的传动件要求一样外,对筒体的技术要求非常严格,因为传动件任何摆动或跳动直接带着装在半轴上的减速机摆动和跳动,没有任何的缓冲和消减装置,因此减速机较大幅度的摆动和跳动在传动中是要杜绝的。减速机轴装式传动的结构见图1。

磁选机的动力减速机采用轴装式对加工精度的要求很高,其他的较小件都可以用机床加工,精度保证不会出现问题。作为传动链中的巨无霸的简体的加工提出了挑战,筒体是磁选机运转中的重要件核心件,磁选机的分选过程是靠它的旋转来完成的,而它长约3m直径1.2m,简体两法兰不平行度和不垂直度即摆动和跳动的消除是急待解决的问题。

2、筒体结构及分析

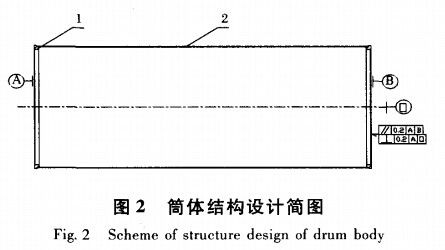

磁选机筒体是由两部分组成,即两个直径1200mm厚40mm的不锈钢法兰和一个直径1200mm长度2960mm厚5mm不锈钢筒皮组焊而成,筒体的结构如图2所示。

从图2可以看出,磁选机筒体实际是一个焊接件,且是一个薄壁超大焊接结构。如果能焊后用车床加工,筒体两法兰的不平行度和不垂直度能够容易保证,但需要超大车床,且多了一道焊接后加工工序,并且简体的焊接过程也很复杂,焊接时必须保证筒皮的轴线与两端法兰同心并与两法兰面垂直,而两法兰一旦加工好后,筒皮与法兰焊好后的相对位置关系已经确定。对于这样的薄壁超大焊接很难在二次加工的过程中消除筒皮与法兰相对位置差,所以焊接时必须保证筒皮与法兰的相对位置,从经济的角度考虑,法兰的二次加工量应以能消除变形和位置偏差为宜。综合考虑以上因素,如果能设计合理科学的工装,减去焊后二次加工,不论从经济还是工期的角度都是非常必要的。批量生产更是如此。

筒体一经设计好,在制造生产中如何保证达到设计要求是制造工艺人员的重要责任。在这一工作中,装配质量的好坏就起决定性作用,这一点对超大型磁选设备尤为重要。目前,只能靠人工结合工装卡具来完成,只凭人力不借助辅助工装无法实现。

3、工装设计与装配

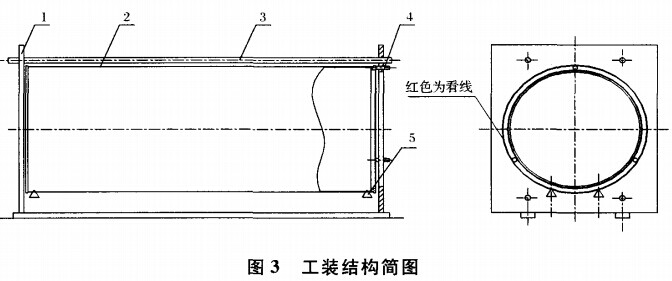

经反复研讨,利用现有条件加工简体,不上大的机床,设计了一套方便可行的装配焊接工装,能在设备的制造过程中容易安装,操作既安全又可靠,不仅效率提高了,而且焊接装配质量大为提高。工装结构如图3所示。

结构及加工要点。工艺支架中,两端40mm厚的端板必须在一次装夹中加工完成,钻出16~φ14.5mm孔,且车出比法兰外圆大2mm的看线,两端板内侧距离比简体长度长40mm。4个千斤顶固定在工艺支架的端板侧,这4个千斤顶可独立调节,当架在上面的筒体、法兰位置有误差时,可用千斤顶调节至合适位置。在工艺支架一侧端板上装着一个可旋进的三爪,这个可旋进的三爪可从一端顶紧简体法兰,旋进距离40mm并可固定好,当筒体长度不合适时,可利用可旋进的三爪调解或利用螺栓从两端板处进行调节。

使用方法。使用时先将法兰与筒皮基本装配到位,然后滚装到工装的4个千斤顶上,据实际情况调解4个千斤顶,使法兰与大端板上的看线同心,旋出可旋进的三爪,如果长度长了,利用三爪顶至合适位置,如果简体长度短了,可利用螺栓与法兰上的螺栓孔旋进拉出,并调节两法兰面平行(两法兰与两端贴紧了就平行了,因为两法兰面是在一次装夹中加工出来的)。均调节好后,两法兰及筒皮的形位公差就保证了,下一步就是定位焊接了。

4、焊接工艺选择

筒体在工装上装配好后,虽然位置已确定,两法兰平行度以及与母线的垂直度已经达到了设计要求,但焊接方法、焊接工艺的科学与否直接影响筒体的质量。

筒皮厚度为5mm,长度1.2m,焊缝长度约3.8m,对于这样的薄壁超大件,焊接工艺措施的制定是一个不小的难题。怎样选择适当的焊接工艺,使焊缝均匀,防止和减少焊接结构变形是工艺人员需要解决的首要问题。

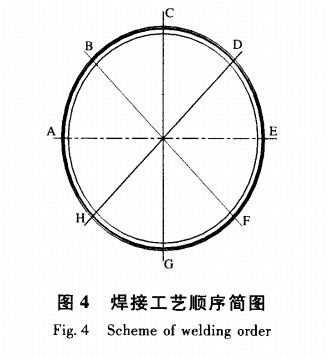

经反复研究商讨分析*后确定用钨极氩弧焊。因为氩气保护作用好,氩弧温度高、热量集中,氩弧一旦引燃后,就能比较稳定燃烧,氩弧焊基本上是金属熔化与结晶的简单过程,能获得较为纯净的质量良好的焊缝。氩弧焊时由于电弧受到氩气流的压缩与冷却作用,焊缝的热影响区小,因此焊接的变形和应力均较小,尤其适用于薄板焊接。焊缝的热影响区小,焊缝强度高,耐腐蚀性好,焊件变形小,因此焊缝质量高。氩弧焊在焊接时无熔渣,焊后无熔渣缺陷。焊接工艺顺序见图4。

焊接时首先是装配,点焊按照A->E->C->G->D->H->B->F的顺序进行,以减小变形。固定好后从工装上取下,用钢架固定好再焊接,焊接时采取小电流两遍焊,焊接顺序同点焊,如果能两人同时施焊效果更好。焊丝的成分与母材相同,焊接的速度应适当的快些。为防止变形,宜采用小电流并且尽量避免横向摆动。固定在支架上同时起散热作用,把焊接处的热量迅速散走,使焊缝附近的金属受热区域大大减少,达到减少焊接变形的目的。刚性固定法采用强制的手段来减少焊后变形,刚性固定物应在焊缝全部冷却后拆除。变形随焊接电流的增加而增加,焊条直径小变形也小,变形随焊接速度的增加而减小,变形随焊接受热体积的增加而增加。所以要用小电流快速的焊接方法。并将长焊缝改为用不同方向的短焊缝的连接方法来减少焊后变形。焊后采用锤击法,矫正焊接变形消除残余应力。

钨极对电弧稳定性和焊接质量有很大影响。施焊损耗小,引弧稳弧性能好。引弧容易,焊接电流稳定,焊缝成型好。非熔化极惰性气体保护焊具有电流稳定、焊缝成型好的特点,具有非接触引弧能力,不会烧伤钨极或在焊缝上产生夹钨缺陷。

5、结语

经过反复试验,装配用工装能保证筒体的形位公差,使用方便,省去了购买大型车床,经济实用。焊接技术已经过关,用这种方法焊接的筒体,焊接质量不论是外观的平整度、均匀性,还是焊缝变形量、热裂纹,都达到了设计要求,产生较好的社会效益和经济效益。这种工装和焊接方法非常适合批量生产。用该方法制作的筒体,加工质量好,安全,工作效率会大大的提高。

我们河南省开元机械设备有限公司是专业生产磁铁矿选矿设备、赤铁矿选矿设备的厂家,感兴趣的用户可以与我们取得联系。