针对目前铁矿资源日趋贫、细、杂的状况,低品位难利用铁矿资源的充分开发和利用,已越来越引起选矿界的重视。多年来,国内外在低品位磁铁矿的选矿技术方面已积累了丰富的经验,并取得了许多进展。而对有待解决的难题。吉林某铁矿石是由赤铁矿、褐铁矿等构成的混合铁矿石,且原矿铁品位很低,含铁19%左右。因此要获得高品位、高回收率的选矿指标比较困难。经多流程方案比较,*终确定了该矿石开发利用的高效工艺。

1、矿石性质

1.1、矿石的化学组成和我想分析

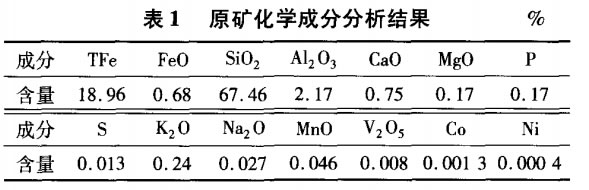

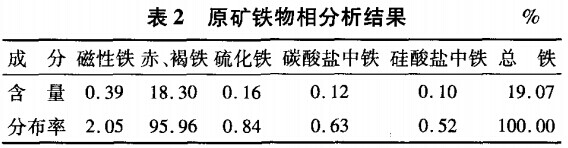

原矿化学成分分析结果见表1,铁物相分析结果见表2。

从表1、表2可看出,该矿石的矿物组成较单一,磁性铁矿物含量仅为2.05%,铁矿物主要为赤、褐铁矿,其组分占铁矿物组成的95.96%。综合化学成分特点,可以认为该矿石属高硅含磷硫的低品位赤褐铁矿矿石。

1.2、矿石的矿物组成及其相互关系

该矿石属于沉积岩相中赤铁矿含量较低的沙砾岩,矿物组成相对简单。矿石中主要有用矿物是赤铁矿、针铁矿和褐铁矿,另有少量磁铁矿等;脉石矿物有石英、钠长石、微斜长石、磷石灰等。该矿石结构较复杂,以隐晶结构、胶结充填结构,片状变晶结构和包裹体结构为主;其中赤铁矿绝大部分呈陷晶质(<10μm)为硅质物胶结,并充填在大小不等的以石英和长石为主的角砾和砂粒之间,这对磨矿过程中铁矿物的单体解离非常不利,进而会影响后续的选别作业,难以提高铁金属的回收率。

2、试验结果与讨论

2.1、摇床重选探索试验

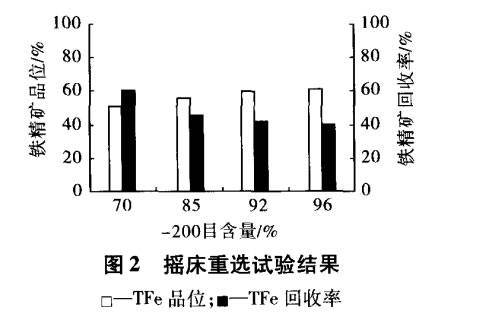

根据原矿性质,原矿中含硅矿物和含铁矿物密度差异相对较大,应具备较好的重力分选条件,对此进行了重选探索试验。在调节好冲程、冲次、床面倾角、水量和给矿量等条件下,考查了磨矿粒度变化时,摇精指标的变化情况。试验流程见图1,试验结果见图2。

由图2可知,在磨矿细度-200目含量为70%~96%,采用摇床重选工艺所获得铁精矿品位随着磨矿细度的提高而有所提高,但回收率随之下降。当精矿品位接近60%时,精矿铁回收率降至40%左右。对摇床尾矿的进一步分析表明,有相当数量的细粒单位磁铁矿物和连生体损失在尾矿中。显然,重选工艺不适合细粒铁矿物的回收。

2.2、强磁选试验

2.2.1、强磁粗选试验

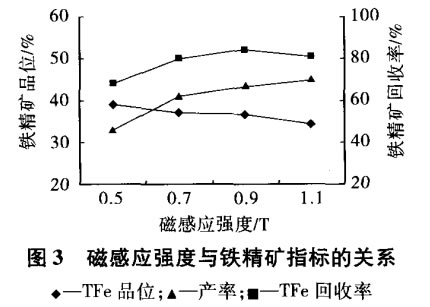

-200目含量占80%的磨矿产品在φ600mm仿琼斯式强磁选机(齿板介质,间隙为2mm)上进行不同磁感应强度试验,试验流程见图1,试验结果见图3。

由图3可以看出,采用强磁选工艺,铁矿物虽然得到较好的回收,但精矿铁品位只有35%左右。通过显微镜检查可知,精矿中赤铁矿与脉石矿物的连生体较多,铁矿物没有得到充分解离是导致精矿中铁品位较低的主要原因。为了确保后续试验的较高回收率,将强磁粗选磁感应强度确定为0.9T。

2.2.2、强磁阶段磨选试验

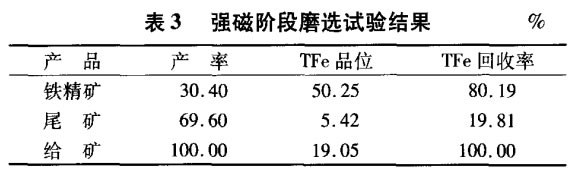

为了提高铁精矿产品的解离度,对强磁粗选精矿进行了再磨选试验。在完成磨矿粒度、磁感应强度等条件试验和流程结构试验的基础上,*终确定了图4所示的工艺流程,试验结果见表3。

由表3可知,强磁粗精矿经过再磨和强磁再选,能显著提高铁精矿指标,但精矿品位仍不合格,进一步的研究表明,细粒含硅矿物的夹杂是造成铁精矿品位不高的主要原因。为此,考虑对该精矿进行反浮选脱硅。

2.3、强磁阶段磨选-反浮选脱硅闭路试验

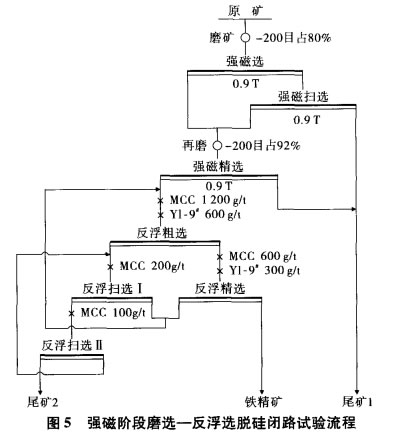

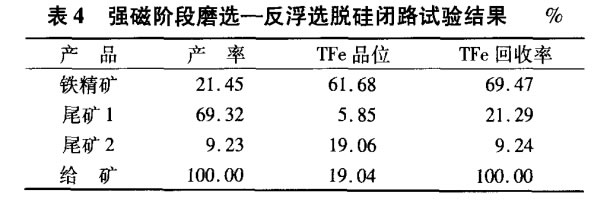

在条件试验的基础上,进行了强磁阶段磨选-反浮选脱硅闭路试验。反浮选试验选用MCC作为铁矿物抑制剂,YL-9为脱硅捕收剂,试验温度为室温(20℃)。闭路试验流程及条件见图5,试验结果见表4。

由表4可以看出,采用强磁阶段磨选-反浮选脱硅闭路试验流程可以获得TFe品位为61.68%、回收率为69.47%的铁精矿,较好地实现了矿石中铁矿物的回收。

3、结论

(1)吉林某铁矿石铁品位较低,TFe品位在19%左右,属赤、褐铁混合铁矿石,且铁矿物嵌布粒度较细,要获得高品位的铁精矿,从技术经济角度考虑,宜采用阶段磨选工艺;对细粒单体铁矿物的高效回收,宜采用强磁选工艺。

(2)试验研究结果表明,采用1段磨矿、强磁粗选、粗精再磨、强磁精选、1粗2扫1精反浮选工艺处理该矿石,可以获得TFe品位为61.68%、回收率为69.47%的铁精矿,较好地实现了该矿石中的铁矿物的回收。

转载请注明来源:www.kyjx.com