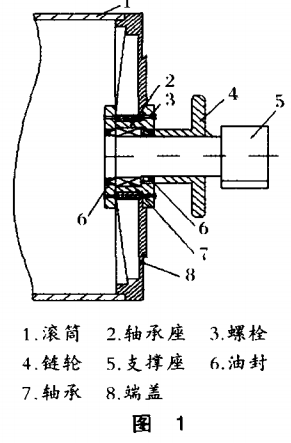

某厂采用三产品重介质工艺,在这套三产品重介回收系统中回收介质的主机设备为磁选机,它的主要参数是:筒体长度为3100mm,槽体宽为3120mm,轴承选型为22324(轻系列),轴承侧短节为200mm,结构如图1。

该滚筒在生产过程中事故率高,维修量大,维修费用高。其主要原因是:由于受链轮外形尺寸的限制,轴承注油困难,*终导致轴承缺油而损坏;设备长时间运转,由于轴承螺栓松动等原因,造成链盘侧短节与主轴磨损,导致密封圈损坏,这样介质液就容易从滚筒端盖进入轴承内部,从而导致轴承损坏,主轴磨损严重,*后导致该设备无法使用。

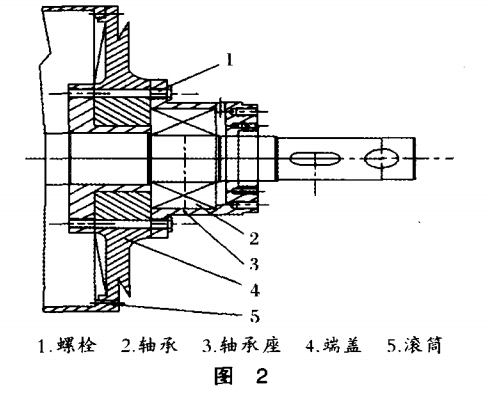

1、改造方案

针对这些总理,我厂对该滚筒进行了发行,其结构如图2,主要有几点:(1)轴承座移到筒体外侧;(2)筒端盖导料燕尾槽高度由原来的5mm加高至15mm;(3)轴承重新选型为3620(重系列);(4)链盘位置与原来的一侧固定使用,调整为两侧都能安装,方便了在现场调转滚筒;(5)轴承体端盖之间距离加长,便于注油。

2、改造效果

通过这一系列的改造,磁选机跟以前比有了很大改善,主要表现为:(1)由于轴承体与端盖之间的距离加大,方便了轴承注油,解决了轴承缺油问题;(2)筒端导料燕尾槽的高度提高,防止了介质液进入筒内,从而损坏轴承;(3)轴承体的外移及轴承的重新选型,延长了滚筒的使用寿命,节约了滚筒的维修费达20万元/a;(4)由于以上的改造,大大降低了设备的事故时间,同时也降低了工人的劳动强度。